木材用語と解説

Air Dry 気乾 原木を製材して生材(含水率が非常に高い)状態から、天然乾燥を進めることを「エア・ドライ」と言います。

原木を製材したばかりの生材は、自由水と結合水の両方を持っています。初期の乾燥では、細胞と結合していない自由水が先に抜けます。

自由水がすべて抜けて、細胞壁が結合水で満たされている状態が、繊維飽和点(FSP Fiber Saturation Point)です。

繊維飽和点での含水率は、樹種によって違いがありますが概ね30%です。用語の解説で、FSP以下に乾燥することをAD Air-driedとしているものもあります。

製材取引で、ADというと30%以下が目安ですが、大抵は製材後、桟積みして、2週間から3週間ほど天然乾燥するだけで、

含水率が何パーセントかを気にすることはありません。Shipping Dry という言葉も、輸送期間中に木材の欠点(カビ、割れや曲がりそりなど)が進行しないように、できるだけ乾燥させてから梱包しましたという程度の取り決めですから、劣化したこと、含水率が高いことでクレームしても賠償を求めることはできません。

桟積みの状態や現地の風向き、温度、湿度にもよりますが、安定した気乾状態になるのが含水率15%程度(気乾含水率)です。

含水率30%以下にする、あるいは15%以下にするのには、人工乾燥によってかなりの熱を加えないと水分は出ていかないと、勘違いしている人がいますが、

熱をかけなくても一定の条件でたっぷりと時間をかけると乾燥は進行していきます。あるいは、エアコンの風が直接当たるような条件では、

室温25℃でも湿度が低ければ、含水率は一桁まで下がり、木材に思いがけない収縮(Shrinkage)が発生することがあります。

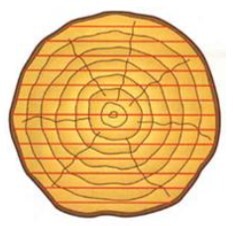

収縮が始まるのは、含水率が繊維飽和点(約30%)を下回ってからであり、細胞の空隙に溜まっているだけの自由水がいくら抜けても寸法に変化はありません。木材の収縮は、壁内の結合水が抜け、細胞壁が痩せることで生じます。従って、乾燥収縮に伴う割れや反り等の発生が問題になるのは、繊維飽和点(含水率 約30%)を下回ってからということになります。結合水が細胞壁から抜け出し、壁が薄くなる一方で繊維の結びつきが強固になり、濡れている状態より木材の強度は飛躍的に増加します。収縮に伴う変形の程度を表す値として、

①生材から気乾までの気乾収縮率 ②生材から全乾までの全収縮率 ③含水率1%の減少に対する平均収縮率があります。

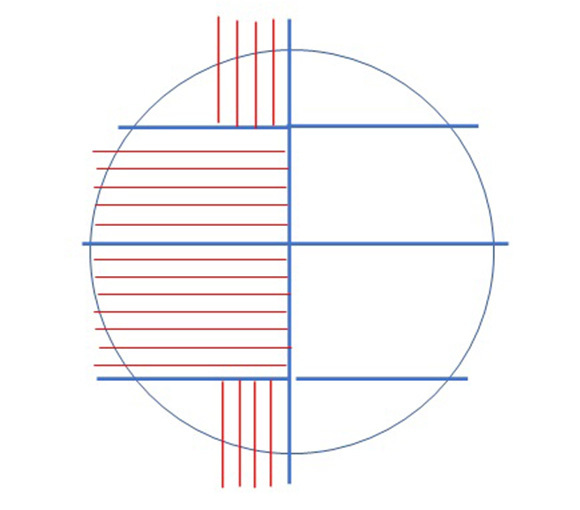

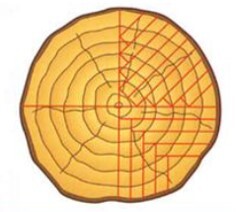

また木材は異方性(anisotropy)をもつ材料であるですから、木材の繊維方向(軸方向)・(成長輪に対して)接線方向・(樹芯、中心から)放射方向それぞれに収縮率が大きく異なります。木材の性質を正しく知ることが、安定した品質管理に繋がります

Band Saw 帯鋸

まずどんな樹種を製材するかを十分検討して、切削抵抗に耐えられる鋸の厚さや歯形を決めます。

Breakdownは木取り方法が決まったら最初に鋸を入れる工程です。(primary sawing)丸太から板や小割り用の半製品、フリッチなどを作って、次の工程に回しますが、次工程で自動送材式の台車(Pony Saw, band sawing machine with

carriage)がない時は、Breakdown Sawで木返しや面倒な木取りをやってしまう工場もあります。

木材の切削は、バターをナイフで切るように簡単ではありません。

ほとんどの南洋材はシリカを含んでいるため、普通の炭素工具鋼の刃物では歯が立ちません。

切削抵抗も大きく、しっかり腰入れ(Tensioning)をしていない、弱い鋸は挫けて逃げるため、真っすぐ挽くことができません。

アピトンの場合、帯鋸の刃先にステライトを溶接して、バチ型のアサリ(Swage)を目立て(Setting、Filing)します。目立て場のことをFiling Roomと呼びます。Stelliteは、硬質で耐摩耗性,耐食性がある金属です。

また丸鋸には、タングステン系超合金のTipを銀ロウ溶接します。

鋸の性能は、製品価値や歩留まりに大きく影響します。

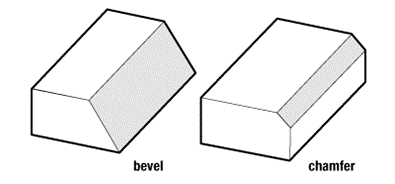

Bevel 大きな斜めのカットは、面取りとは言いません。Beveling 斜(Bevel)加工です。

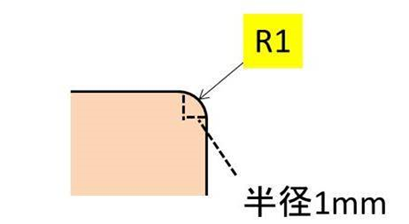

Chamfer 面取りとは加工物の角部でケガをしたり、物が破損するのを防ぐ目的で行います。加工場所が4か所あると、図面には、4-C1とか4-R1と記載されます。

基本的にC面を加工する際にはバリの除去などを行うことが目的であるため、具体的な公差まで必要となることは少なく、仕上げ処理として少しだけ面取りすることを、糸面取りと呼びます。

糸面取りは広義の意味ではその形状がC面であっても、R面であっても良い、糸面取りという時は、C面取りのことを指すことが多いです。

Board マレーシア(インドネシア)・グレーディング・ルールでは、Board(板)は、 厚さが2インチ(50.8㎜)もしくはそれ以下で、幅が6インチ(152.4㎜)以上の製材のことを指します。ラワン材の平割と言えば、8分(24mm)、1寸1分(34mm)といった厚さが一般的で、幅は、6寸(150㎜)、7寸(180mm)というA幅、8寸(210㎜)、9寸(240mm)が、B幅と決められ、材積当たりの価格は、幅の広い方が高く、大きな値差がありました。 Stripは、幅が6インチに満たない小幅板、巾木です。日本では、平割製材から生産される幅105㎜、120㎜が普通です。

また、厚さが2インチより厚いとPlank 厚板 (boardより厚い板、盤)と呼ばれます。Scantlingは、正しくは、厚さが幅の半分に同等かそれ以上の製材のことです。Small Scantlingは、小割り、桟木や垂木の類ですが、Large Scantling、は、12x12インチのような大きい盤を指しますが、普通はFlitchと呼んでいます。

日本の平割製材では、一番良いところで柾目の板をとり、追い柾から巾木、辺材部や端材から桟木が生産されるので、製品別に価格差が極端なため、小さい製品ほど安いし、用途も限られます。ヨーロッパではそうではないらしく、StripやScantlingが、端材ではなくしっかりした材質で、何度も鋸を通して丁寧に作られたものであれば、Highly Processed Timberですから高い価値が認められています。

Borer Holes 昆虫による虫孔だけでなく、海水で保管した原木は、特に汽水域ではマリンボーラーの被害を受けます。フナクイムシという貝や甲殻類による食害です。大きさによって呼び名が違います。

「ベタピン」は、ゴルフでは、アプローチがピンの近くにピタリと寄ったことですが、材木の評価ではベタベタにピンホールがある使えない木です。

PHND(Pin Holes No Defect) 樹種や用途によっては、ピンホールは欠点ではないというルールですが、カポールやジョンコンなど特殊な樹種で、トラック荷台とはあまり関係ない木材のこと、と覚えておいていいと思います。塗装するにしても、強度に影響はなくとも、日本では新車の部品が「虫食い」では納得が得られません。

(b)Shot Hole ショットホール 直径1.6㎜以上3.2㎜未満、明らかに大きい穴で、パテで補修した後、パテは痩せると抜けてしまう可能性があります。木粉と接着剤で補修することもありますが、Clustered たくさんあれば補修できないのでその木材は使用できません。

(c)Large Borer Holes 大虫孔(地虫孔)直径3.2㎜以上、カミキリムシが原因らしく、通常平均直径6.4㎜と書かれていますが、もちろんこんな欠点がある板は使えません。

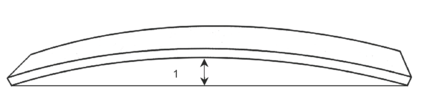

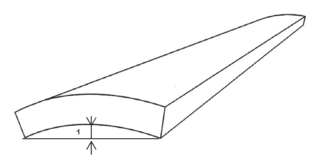

Bow (Bowing) 反り 板でいうと長さ方向の変形で、反りを指します。

幅方向の変形は Spring 曲がりです。

Twist ネジレらせん状のゆがみ、反りと曲がり一方か併発していることもある。

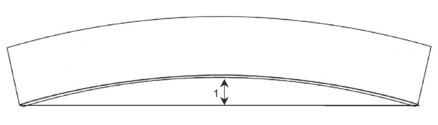

Cupping ワンコ 椀弧、板の幅を横切った変形

Curvature は、曲がり、反り、もしくは両方を含む変形で、Crookは、曲がりです。

Bending、Warpは、、、、、あまりいろいろな表現を使っても、正しく伝えることはできません。

おそらく、Bowing、Spring、Twist、Cuppingの4つだけで十分伝えられます。

まして文学的表現を駆使しても情報の共有化にはなりません。お互いが正しく理解するためには、同じ単語を使うことが重要です。

BowingとSpringがある板は、加工方法や方向を見極めることなどでいくらか修正が可能ですが、

TwistとCuppingは非常に厄介で、トラックの部材としては使用できません。

加工の問題ではなく、原木の選び方、製材の方法、乾燥の方法などに問題があるからです。

Brittle Heart 脆心 材質が軟弱で強度がない部分です。南洋材の樹種は多かれ少なかれ大径木には芯(Pith)の近くに脆い部分があります。影響を受けていない材木との色の違いはなく、脆弱な部分の境界線は明確には定義できません。

Spongy Heart スポンジのような芯、Punky Heart パンキーとも知られる。

脆心材は,南洋材中で最も代表的なラワン類に目立って出現しますが、その他の南洋材にも認められ、アピトン類は、ラワンに比べて少ない。

胴割れ(Compression Failure)が見つかるのは大抵この脆心材部分です。

脆心材は、成長応力が原因で起こると言われています。樹木が生育している際には,樹心部には、圧縮応力が存在します。もしそれだけが原因であるとすれば脆心材は、南洋材だけでなく、多かれ少なかれ、すべての木材に出なければならないはずです。

成長が著しく早いからとか、どうも原因は成長応力だけではないようです。

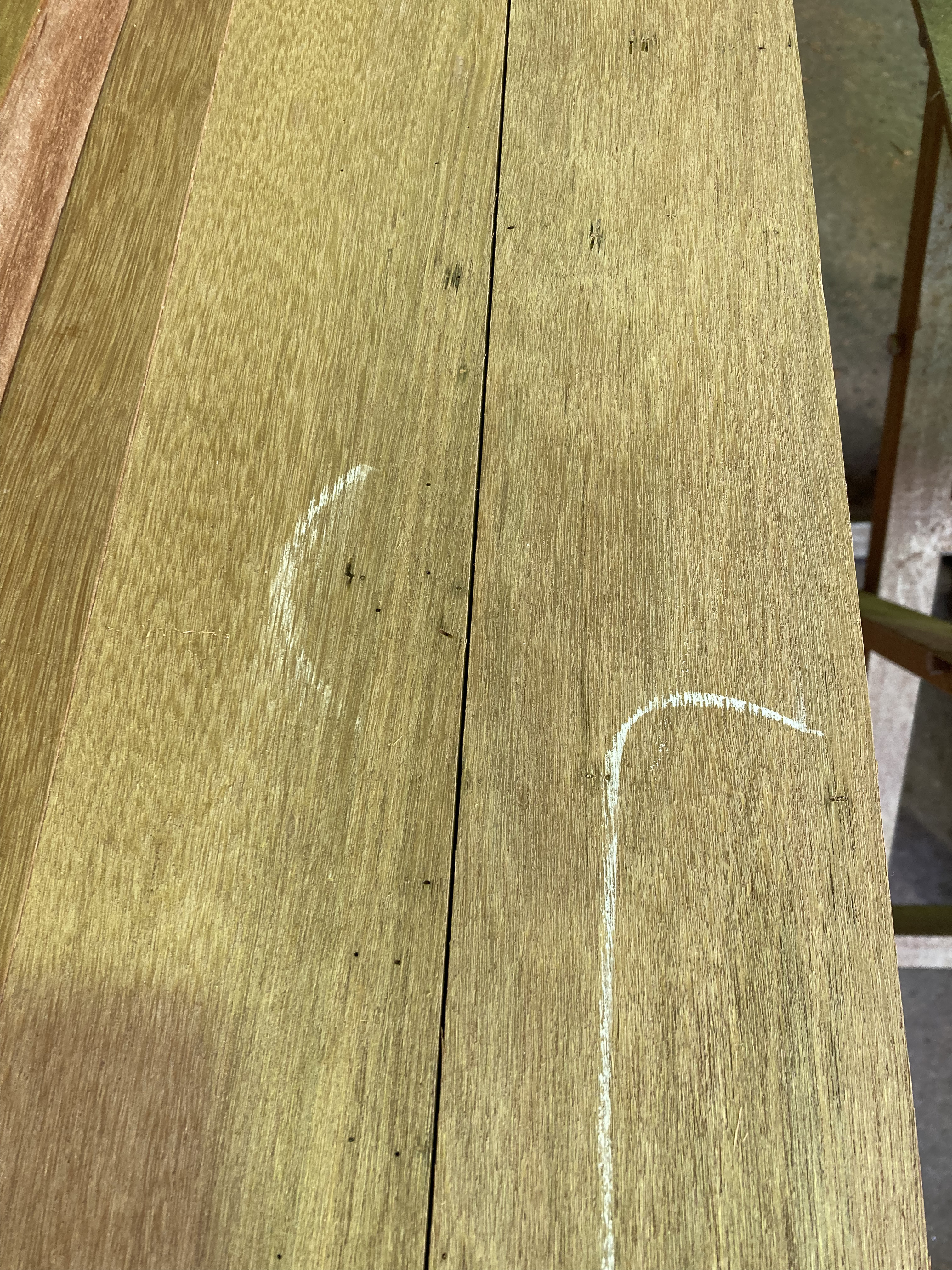

Bright Sapwood 明るい辺材 Sapwood 辺材 サップウッド 樹皮に隣接する外側の層で、材の外方にあり心材(Heartwood)をとりかこむ、心材より淡色の層です。

日本のスギは、赤心と白太(しらた)、源平合戦の源氏の白と平家の赤にたとえて、源平と言います。アピトンの場合はそれほど顕著な境目はありませんが、濃淡で分かりますので、どこまで制限するかは、見た目の印象で決まります。

「白太」と呼ばれると格下の劣性のイメージが拭えないので、正しく「辺材」と呼びましょう。

辺材は、インドネシア語でGubal、グバルです。チーク材など辺材を厳しく制限することもあります。

写真右は、マレーシアで、圧力タンクで熱湯によるヤニ取り作業を行ったところ、廃液の汚れで辺材が着色してしまったものです。変色した辺材、Discoloured Sapwood、これは青かびではありませんが、見栄えが悪くて 出荷できませんでした。シャシ・ブラックで塗装してしまえば区別できないのですが、、、

生木の時の辺材は、水分がより多く含まれ、まだ生きている部分(細胞)とでんぷんなどが含有しています。確かに、伐採した後、山土場で古くなった原木の辺材は、変色したり、紫外線で脆くなったり、虫や腐朽菌の被害にあったりして欠点であるという印象があります。しかし鮮度が良く、しっかり乾燥した健全な辺材(Sound Sapwood)は、心材より力学的性質が極端に劣ることはありません。この辺材を色が少し明るいからといって、欠点として除去することはできません。

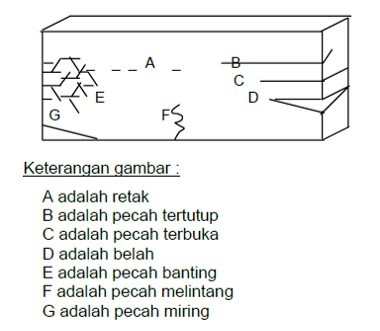

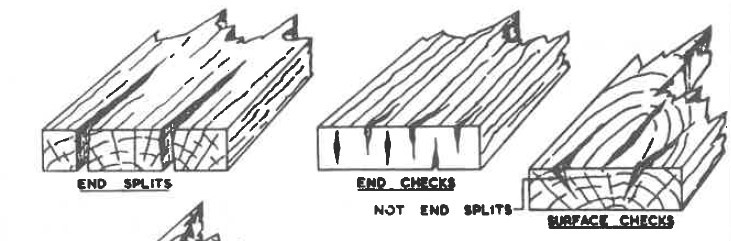

Checks ヒビ割れは、繊維方向に木繊維が割けて離れた状態を言います。

Splitは、一般的な木口部分(End)の割れで、インドネシア語では、Pecah(ペチャ)です。割れは外観的には見栄えの悪い欠点です。木口割れは、フィンガージョイントなどの嵌合のための加工に悪影響があるので、クロスカットソーでトリミングします。

干割れは、古い住宅の梁など大きな割れ Surface Checkがたくさん見られますが、構造的に問題となることはありません。トラックの根太も、十分乾燥させる床板と違って、寸法が大きいので表面は乾いていても、木材の内部に水分が残っているため、干割れが起きることがあります。

木材工業Vol.51, No.11, 1996の論文に記載されているのは、実験結果から、「むしろ干割れを生じやすい材の強度は優れている可能性も示唆された」というものです。日本農林規格にも、貫通割れのみを規制して、力学的性質に影響のない干割れに言及していません。

さわさりながら、商品である以上見栄えが大切ですから、パテ補修の効かない拡がった干割れを持つ材料は排除しなければなりません。

Compression Failures 胴割れは、伐採したときに何かに当たって強く胴を打った(胴打ち)あるいは、成長過程で、強風などにより内部に生じた障害、成長応力、など様々な原因が示唆されます。原因はともあれ、これは混入させてはならない欠点です。Cross Breaks あるいは、Fracturesともいうそうですが使ったことはありません。インドネシア語では、Pecah Melintangですが、工場では Patah Tebu というと現場の人たちにもよく伝わります。Patahは、折れたという意味で、Tebuは Sugar Cane、さとうきびのことです、外側の硬い竹のような部分と中身の甘い汁が出る白い部分に分かれますが、この白い部分は、強度がなく、ポッキリと折れます。

Conversion 木取りは、原木から製材を得るために鋸挽きすることです。大抵は、目的に応じて、どの部位から、どの手順で、どの寸法の製材を取るか、予め具体的方法を決めることを意味します。製材品の良し悪しや、歩留まりが決まる大切な作業です。

原木の状態をシッカリと見定めて、欠点を避けて、価値の高い製品を、しかも効率よく生産する手順を決めます。原木の径級が大きいと木取りの自由度は高く、目的の製品を容易に得ることができます。

小径木では、工夫できることが少なく、大方樹幹中の内部応力の関係で鋸を入れただけで反りが出て、価値の高い製品は期待できません。

帯鋸(Band Saw)を使った製材では、最初に切削した後、次に切りたい方向に木返しをします。

建具用の柾目板を取るためにはミカン割りと言って効率の悪い、放射状に製材する方法がとられます。貴重な木材の製材では当たり前にやらなければならないことです。日本が要求する製品を作るための木取り、製材方法は、大変手間がかかりますので、効率重視の欧米など他国向け製材とは大きく異なります。製品の価値に見合う「価格」を提示しない限り、製材工場は言うことを聞いてくれません。

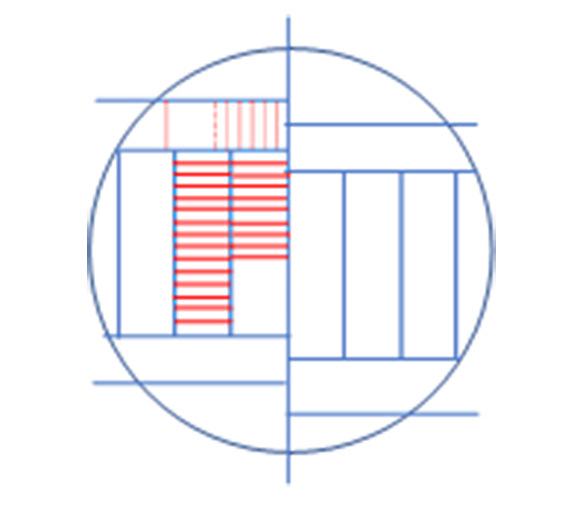

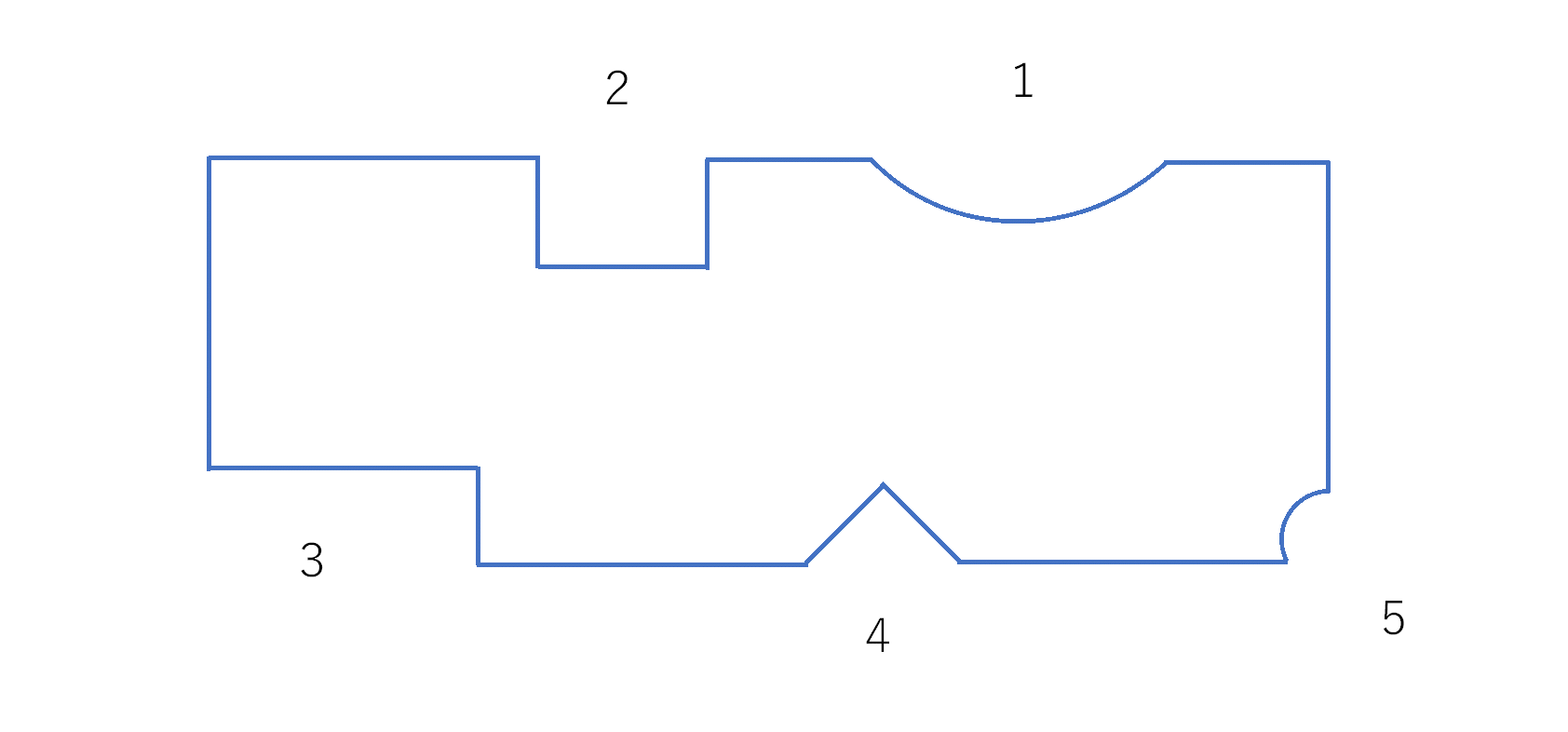

上の図はラワンなどの平割の木取り

Dammar Pockets

ダマール、ヤニつぼ(Resin Pockets)のこと。日本のカラマツや、ベイマツ(ダグラスファー)、ラジアータパインなど樹脂分(Resinヤニ)が多い樹種に見られるヤニのたまり場です。

病害虫などに対抗するために進化の過程で獲得された化学的防御と考えられています。アピトンはヤニが多い樹種ですので、たまに見つかることがあります。

アピトンの場合、表面や木口面にじわじわと滲み出るヤニが特徴です。製品となったのちに、ヤニが段ボール箱などの貨物を汚すリスクがありますので、特にヤニの多い板は床板には敬遠されます。高含水率のうちに蒸気によって蒸煮処理をして、乾燥に進む方法である程度の滲み出しを抑えることができます。

同じアピトンと言っても、生育した場所にもよりますが、粘度の高いものから、サラサラの水様のものまで、ヤニの状態は様々で、脱脂処理方法は一様ではありません。

ヤニは油分と固形分ですから、理屈では、十分乾燥した材では、ヤニ(樹脂)は流動性のある揮発性の油分が飛んで、松脂(ロージン)のような固形分だけが残って材の中に固定するので、滲み出ることはない筈です。しかし、含水率が10%であっても、材面が温まったりすると、ヤニが滲んできます。とっくに死んでいるので、無限に分泌されるはずがないのですが、かなり「しつこい」のがアピトンの特徴です。アピトンの幹に穴をあけてヤニ(樹脂)を採集した人もいたらしいのですが、よく燃えるだけで商業的価値はないようです。

(写真上) 一斗缶にアピトンの切れ端を詰めて熱湯を入れるとすぐに樹脂(ヤニ)が浮いてきます。白い泡のようなものがヤニです。

Decay 木材の腐朽菌による腐れ。原木のまま長く土場に放置し、古くすると木口や表面にキノコが生えてきます。製材すると生材の段階で黄色が白っぽく変色してわかります。乾燥すると、変色した部分を爪で押すとへこんでしまいます。確実に排除すべき欠点です。腐れは、Rot、Rottenとも言います。Rotten(ロトゥン)の方が伝わりやすいかも。

Density 木材の比重(Specific Gravity of wood)は、重量を見かけの容積で割って、単位を付けずに表します。

古くから「比重」を使っていますが、Specificとは「特定な」という意味で、その物質と4℃の水の質量との比でなければ正しくありません。

木材は、「細胞壁」と「空隙」で構成されており、通常の状態では「水分」も含まれることから、見かけの容積が木材の容積を特定していません。

比べられる水としては納得がいかないでしょう。「木材の比重」という表現は妥当ではないので、1975年のISO規格では、Density 密度を採用しています。

南洋材のことをラワンというように、たとえ50年たっても比重というでしょうから、比重でも密度でもどちらでも良いです。

木材の真比重、真密度は、樹種的な差異はなく約1.5g/㎠ですから容積密度の小さい木材は、スカスカで空隙がたくさんある木ということです。

木材は空隙がないと水に沈んでしまうのです。

アピトンの容積密度は、「世界の有用木材300種」農林省林業試験場木材編 公益社団法人 日本木材加工技術協会 1975によれば、0.74g/㎠です。

しかし、日本のスギが、太平洋側で生育したスギと日本海側では大きな違いがあることでもわかる通り、アピトンに限らず、すべての樹種には大きなばらつきがあります。アピトンは、フィリピンに始まりインドシナ、ボルネオそしてスマトラまで、非常に広域で生育しています。

1985年制定のJASO規格では、気乾比重が0.6~1.1くらいあることを承知していながら、0.6~0.9と規定しています。

木材の密度は、曲げ強度や硬さ、釘引き抜き抵抗、加工性、接着力、乾燥時間など様々な相関関係が認められています。材質の指標として密度が重要であることはわかっていますが、しかし用途を考える時、床なのか、根太かだけで要求される品質は大きな違いがあるので、もう少しおおらかに、ばらつきを許容して戴きたいものです。

大自然がつくった木材の「ばらつき」をなくすことはできませんが、人間の知恵で寸法や、形、用途、ネジの締め方や仕事のやり方を変えることで有効に使うことができる筈です。

Deterioration(degrade)

in transit 海上コンテナ輸送中の劣化(等級を落とす)。コンテナ輸送がほとんどですが、昔は原木を積むようなバルクキャリアーの船倉(ホールド)に積まれることもあり、輸送中カビが生えたり、乾燥で割れや変形が生じたりしました。コンテナであっても、十分な乾燥がされていないと、カビが生えます。Shipping Dryと言って、輸送中の劣化が起きない程度に乾燥させるという用語がありますが、あまり当てにならないので、含水率12%以下などと契約書に明記することが必要です。

Discolouration 変色、Stain シミ(または変色) 木材の自然色から変色することで、菌による青いシミも含まれます。素材にある油などのシミ、日焼け(Sunburnt)は、削れば簡単に除去できるものもありますが、仕上がった製品にあるシミは外観的に不都合です。

シミのことをインドネシア語では、Noda ノダと言います。

Dressed (Surfaced)

Timber1面もしくは2面以上をかんなで仕上げている製品。D4S-Dressed

four sides, S4S (Surfaced-Four-Side)4面鉋仕上げ

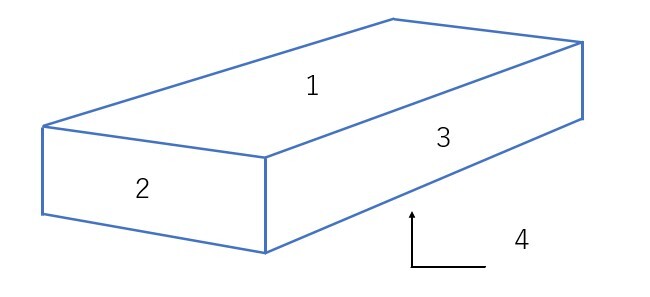

Edges 端 製材の狭い方2面のみに当てはまる。

1.Face 表面 (Muka ムカ、Permukaan depan)

2.End 木口 (Ujung ウジュン)

3.Edge 端 (Sisi シシ)

4.Back 裏面 (Belakan ブラカン Permukaan Belakan)

()内はインドネシア語の表現です。

End Check 木口ヒビ(木口割れ) End Split, 木口割れ

Edge Glued 木材の側面接着、横剥ぎのこと。含水率がともに7~15%で、繊維方向が平行な2つを正しい塗布量や圧締圧力で側面接着された木材の接着強度は非常に強く、その木材のもつ「せん断強度」を超えます。Glued Laminated Timberは、集成材のことで、繊維方向を互いにほぼ平行にして接着された木材です。

Equilibrium Moisture

Content 平衡含水率 湿度と気温の与えられた条件下で平衡状態にある木材の含水率。

Finger Joint フィンガージョイントは木材の縦継ぎの一つです。バットジョイントのように木口面と木口面の接着は非常に弱いため、接着面積を広げ強度を出すために、スカーフジョイント(Scarf Joint)が登場しました。しかし材料が短いと接合部の加工ロスが大きくなり、歩留まりが悪い。そこで、スカーフを折り曲げて接着面積をさらに増大させた接合部の形状がフィンガー上に組み合わせる方法です。

ほぞ組のように、部材の突起部と凹部をはめ合わせて接合部とする手法を総称して嵌合接合(Fitting)といいます。「嵌合」は難しい漢字ですが、フィンガーのはまり具合、エンドプレスの圧力や嵌合度を議論する時よく使います。

インドネシア語では、Sambungan Jari サンボンガン ジャリ 指の接合ですが、フィンガージョイントと言えば通じます。Scarf Jointは、Sambongan Miring 傾斜面の接合です。

Miringは傾いたという意味ですが、人差し指を傾けて額に当てる仕草は、Otaknya Miring 頭が傾いているから狂っているという表現です。まぁ、馬鹿にされているということ。

Flat Sawn 板目(Back sawnとPlain sawn)年輪、南洋材の場合は同心円状にある成長輪に対して接線方向に切られた製材のこと。

板目の板

Quarter Sawn 柾目 年輪、南洋材の場合は同心円状にある成長輪に対しておおよそ直角に切られた製材のこと。

柾目、追い柾の板

Flitch 盤 大きなサイズのScantlingで、最終加工前に素材で、お刺身の柵(サク)のようなもの。スライスべニアを製造するときの原板もFlitchと呼びます。

Green Timber 生木材 原木から挽きたての製材、伐採後しばらく経過し若干乾燥している木材の水分状態についても生材と呼びます。自由水が細胞内に残っている状態の木材で、含水率は非常に高いのですが、何パーセントかの基準はありません。トラック部材としては使えない状態です。昔の大工さんは、人工乾燥材は硬くて加工しにくいので、嫌ったそうです。南洋材も柔らかい、色の薄いラワン系が大工さんに好まれました。

プレカットなど機械加工が進んで、性能を保証する時代には「生材」の使用は厳禁です。

Hardwood 広葉樹のこと。 南洋材は、日本の独自の定義で合致する英語はありません。本来はアジアの南方地区に生育している木材を指します。Tropical

Hardwoodと呼ぶと、熱帯アフリカや、中南米などの地域も含まれます。南洋材のことをラワン(Lauan)と呼ぶ人が未だにいますが、Lauanは、フィリッピンに生息するアルモン、バクチカン、マヤピス、タンギールなど10種類以上あるラワン系の木材の総称です。南洋材は、圧倒的に広葉樹が多いのですが、なかにはフィリピン、マレーシア、インドネシアの比較的高地に生育しているアガチス(Agathis、Damar Minyak)、ポドカルプスなど針葉樹(Softwood)も含まれます。また東南アジアの一部では、針葉樹のメルクシ-パインやカリビアンパインの植林を行っています。

Hallow Knot 抜け節、空洞の節穴のこと。特に板目板ではしばしばその死節(Dead Knot)が板から抜けて節穴を生じる。穴があいてはパテ補修も聞きませんか部材として使用はできません。

インドネシア語では、Mata Kayu Lepas ぬけている節と言います。Mataは、目、Kayuは木です、木の目で節を意味します。

健全な節は、Mata Kayu Sehat セハットは、健康という意味。

Knot 節は、大径木のアピトンやラワン系の樹種には製材した材面に現れることは少ないのですが、小径木を板目挽きにすると、よく見られます。節の影響で木理が交錯し、かんなをかけても逆目(さかめ)、「目ぼれ」が起きて、表面がきれいに仕上がりません。

Sound knot 生節で極小さければ何とか使用しますが、目立つものは避けます。

Unsound

knot 死節は、まず間違いなく排除します。

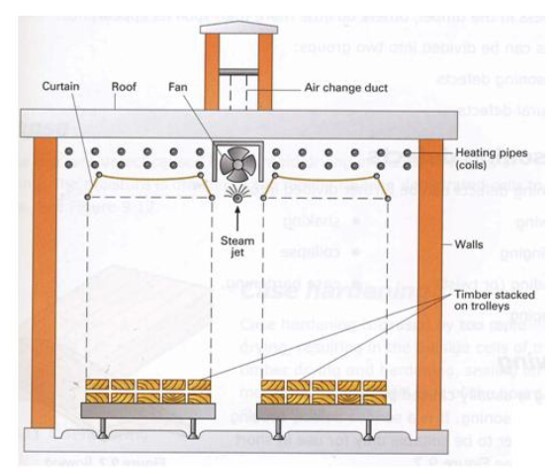

KD Kiln Dry 一般的にボイラーで作った蒸気をパイプにめぐらし窯の温度を上げ、蒸気を出して湿度を調整する熱気乾燥のことを言います。特殊な用途以外では、真空乾燥機や高周波乾燥機を使うことはありません。

Kiln Dried Timberは、乾燥機を用いて,人為的に目的含水率まで短期間に乾燥した製材のこと。Equalizing イコーライジングは、乾燥が目的の含水率に近づいても、置かれた場所によっては、木材のそれぞれの含水率はばらばらなため、含水率を均一にするために乾燥スケジュールの終りの方で蒸気を入れて、乾燥条件を多少高湿状態にします。すると先行して乾燥している材の乾燥進行を止め、乾燥の遅れている材が乾燥するのを待つ操作です。

また、木材は表面と内部に水分傾斜があり、含水率の差は大きな乾燥応力になります。残留応力の除去と板厚方向の含水率分布を均一化するのがConditioning コンディショニングです。イコーライジングよりさらに高湿状態とするのが一般的です。

乾燥スケジュールは、樹種(容積密度)、木材の寸法、窯(Chamber)の容積、ボイラーや送風機といった熱気乾燥機の能力などなど考慮すべき要因があまりに多く、経験によってそれぞれ固有のスケジュールを作成します。

乾燥は、製材方法と同様に、製品の良し悪しに大きく影響するうえに、大変なコストがかかる作業です。

Impregnation、 Injection 木材の耐久性を高めるため、防虫剤や防腐剤を加圧注入すること、処理皿た木材は、Pressure Impregnated Timber(PIT)と呼ばれます。圧力容器の中に木材を入れ、その中に薬剤を充満させ、減圧・加圧することによって木材中に薬剤を注入するしますが、建築用のラワン材など虫害を受けやすい樹種には防虫処理が必要です。合板の場合は、防虫処理が必要であれば、接着剤に接着性能に影響を与えない防虫剤を混入します。

余計な話ですが、Impregnateは妊娠させる、Pregnantは妊娠しているという意味です。

Interlocked grain、

Cross Grain 交錯木理のこと。

一般的に真っすぐで変形の無い円柱状の原木の木材の繊維は、鉛直方向に、通直に走行しているのですが、南洋材の場合は、ある生長期間に少し傾斜して伸び、次の生長期間にまた違う傾斜をして伸びることで、繊維が交錯することがあります。

木理を表すインドネシア語は、Seratスラットです。ほぼ同じ発音でSuratは、手紙や書類のことですからややこしい。品質の打ち合わせの時は間違うことはありません。大声でいえば通じます。

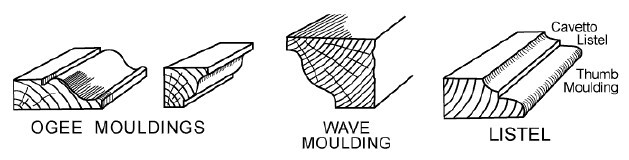

インドネシアの国の規格SNIの「Kayu Bentukan」モールディング規格の用語説明のなかには、Serat Berpadu 不規則に混じり合っている、Serat Berombak 波打っている、Serat Mahkota 王冠型、曲線状の木目、Serat Putus 切れてる、など記載されています。意外と表現が豊かです。

板にすると、繊維が縄のように幾重に筋が入るもの(縄目)や、もっと大暴れするとタイガーグレーン(トラ目)という派手な材面になります。

切削が難しく、ビスも入っていかないので、非常に厄介な性質ですが、多かれ少なかれ、ラワンやアピトンなどは、大抵持っています。

日本のクスノキにもあるそうです。

Lamina ラミナ、複数形は、Laminae、Laminas 一般的には、集成材を構成するひき板を指します。集成材の製造工程では、横剥ぎする前の、フィンガージョイントした1層棒を、あるいは、スカーフジョイントする前の横剥ぎ材のことをラミナと呼ぶこともあります。

サン・ボデーでは、用語的には正確ではありませんが、アピトン床板を製造するためのフィンガージョイント用の1,100~1,500㎜程度の長さの短いひき板をラミナと呼んでいます。集成材用ではなく、縦継ぎ用です。

建築用の建材を加工する工場では、Laminatingとは、木質ボードの表面に薄いフィルムシートを接着し、仕上げ面とする加工を言います。LaminateとはLaminate Filmとかいろいろな産業で使われ薄片を「貼り付ける、かぶせる」ということ意味します。

Latex Traces and Leaf

Trace トラック部材にジュルトン、プライという白くて柔らかい特殊な樹種を使うことはないので、覚えなくていいです。

Log 原木 Tree を伐採(Felling)して、枝を除いたのが Tree Trunk、それを必要な長さに玉切り(Log Bucking Blocking)した部分、使ったことはないけれど、Boleと呼ぶらしい。Bark(樹皮)を剥いて、寸検された原木は round logです。玉切りした丸太を樹木の根元から数えて、元玉 (一番玉)、二番玉、三番玉…と呼ぶ。

その木を、製材して定尺の板にするのか、合板用の素材にするためなるべく長くするのか、あるいは山から工場まで搬出する機材(トラック、トレーラーや筏組やバージ)に都合の良い長さにするのか、玉切りの方法は一定ではありません。Lumber 製材は、Sawn Timberと同義語。

Moisture Content 含水 木材に含まれる水などの水分量のことで、全乾重量(Oven-dry Weight)に対する重量のパーセンテージで表されます。

日本産業規格JIS Z 2101:2009 「木材の試験方法」に定められた、含水率の測定方法は、「天びん」による重さの測定です。

含水率は、木材の曲げ強さや、収縮膨潤率、密度などに関わる重要な指標となるので、

生産現場では、製品の一部を切り取るわけにもいきませんので、外気温、樹種(容積密度・比重)、試験体の厚さによって調整ができる電気容量式の水分計を使って含水率を測定します。

電気抵抗式水分計 木材は水分を含むといくらか電気を通します。その電気抵抗を測ることで、生材から含水率30%程度(繊維飽和点)まで、湿っていて、比較的浅い部分の測定ができます。管理しなければならない製品の含水率の範囲(15%以下、25%以下)では不適当です。また針を打ち込むので、材面に修復できない傷をつけます。メーター表示も読みにくいので、基本的に使用しません。

含水率 = 水分の重量/全乾重量 ×100(%)

含水率では、水分の分布状況はわかりません。

インドネシア語では、Kadar Air カダル アイルと言います。Airは、英語のエアーではなく「水」のことです。インドネシアの国の規格SNIの「Kayu Bentukan」モールディング規格では、含水率は16%以下と規定されています。

1985年制定のJASO規格では、床板用の単板(無垢材)は、8~18%、合板は14%。そして、根太は30%以下としていました。ばらつきを考慮しての基準です。

写真手前から、ケット科学 1台の価格は、135,000円、マイクロメジャー 55,000円、ウマレックス 25,000円です。

どれも40㎜程度の深さ(板の厚さ)までを計測します。針葉樹の測定がどうやら得意なようです。

Moisture Gradient 水分傾斜

木材の内部の水分分布のこと。表面は乾いていても、内部はびっくりするほど水分を含んでいることがあります。200x200の角材を切った写真です。

断面の大きな材を、蒸気式乾燥機を用いて短期間で乾燥させた場合、材内の水分傾斜が大きく残っている可能性が高いので注意する必要があります。

Moulding Wood モールディング 木材加工は、Woodworking、Wood Processingですが、木材加工工場のことをMoulding工場ということがあります。本来のモールディングは、室内装飾などに使う「くり形」、つまり天井廻り縁、額縁、腰見切りや巾木などを言います。

それを製造する機械が、Moulder、Molderモルダーです。主に細長い木材の側面を、回転かんなを用いて平面や曲面状に削り出す加工機です。

マレーシアではMoulding、Moulder、Mouldが普通で、Malaysian Wood Moulding and Joinery Councilという協議会もあり、Grading Rulesにも、Mouldingと記載されています。英語の辞書を見るとMoldの方が偉そうですが、カビの方を連想しませんか?

Molder「モルダ」と呼ぶ人はいますが、モールディングのことをモルディングという人はいません。

Milling フライス切削、回転する円筒形で外周面または側面にカッターがついている工具をフライス(milling cutter)鉋胴,木工カッター、ルータビットなどが含まれます。かんな掛け(Plane)をする機械をPlanerと呼んで、フライス盤とは呼びませんが、用語的には、フライス切削なんだそうです。

PlanではなくPlaneですが、PlanningではなくPlaningというのがややこしいですね。

因みに、Millは、木材産業では工場を指します。製材工場は、Sawmillです。水車小屋(Water Mill)が起源です。水車の回転力を、クランクを使って上下運動に変える仕組みで、おさ(筬)鋸(Frame Saw)を上下させて木材を切削しました。当時の水力は、製材工場のほかに、脱穀や製粉(コーヒーミルとか言いますよね、)などにも活用されました。

Notching 切り欠きは、木目に対して交わる切削、繊維を切断する切削です。

業界によっていろいろな「切り欠き」という言葉の使い方があります。①半円切り欠き、椀弧切り欠き、②角面切り欠き、③几帳面切り欠き、④Vの字切り欠き、⑤匙面(さじめん)切り欠きなどなど、弊社では、木材の一部を切り取る作業のことを「切り欠き」と言います。木口の一部や板面の一部を切り落とすので、実加工や溝加工のような長さ方向に続けての加工とは区別します。従って使用する工具はその形状によって異なります。丸鋸盤やカッターを使う場合が多く、あらゆる形状が該当します。

溝加工(Grooving)は、シャクリは、繊維方向(長さ方向)に欠きとる加工です。

建築の床板には板の裏側に表面割れや幅反り防止のため裏シャクリ加工をすることもあります。これは柱材の裏に入れるミゾ(背割り)と同様に、乾燥材では効果はほとんどないと思います。

本実加工以外に、欧州向けの厚い板を使った床板には、相ジャクリ加工、Ship Lap加工をすることがあります。加工が非常に簡単です。

Preservative

Treatment 木材保存剤を塗布または注入処理すること。アピトンの場合、ご注文によっては、株式会社オーシカさんの「ホートシキン」をカビ止めとして塗布することがあります。

Pith 樹心 丸太の構造中心に発生する柔らかい芯(通常は微小)

Rays 放射組織 木部および篩部の間を放射方向に伸びたリボン状の細胞群。木材を解剖学的に見ることは、まずないので、覚えなくて良いです。

Rough Sawn Timber 粗挽き、通常は、板面が帯鋸(Band Saw)で製材されたままで、かんな掛けなど仕上げ加工がされていない状態の製材。

帯鋸では、挽き肌が粗く、挽曲がりも見られます。インドネシアなど加工品の輸出に拘っている国々では、Rough Sawn Timberは、輸出禁止か高額な輸出税が課せられますが、マレーシアには、特に制限はありません。大抵は、Air Dryのままで出荷します。日本で、乾燥させて、ムラ取りカンナで表面を削るとRough Sawn のままでは見えにくい欠点もはっきり見えるようになります。手間をかけて、廃棄処分にお金がかかる「鉋屑」を出して、欠点が後から湧いてくるのですから、本音を言うと日本の工場では扱いたくない素材です。

Sill 建築ではドアや窓枠の下の水平の部材や敷居のようなものを指しますが、トラックの荷台では、根太を指します。縦根太が Main Sill、横根太は Cross Sillと呼びます。JIS規格にもある正式名称です。昔の規格では、Bolsterと呼んでいました。Bolsteringつまり支えることで増強するということでしょうか、Sillの方がわかりやすいかも。

Sloping grain,

Slope of grain 木理の傾き、繊維走向のこと。木理(Wood Grain)とは木材の構成要素(木繊維など)の配列と走向のこと。木理によって材面に生じた模様、パターンを木目(Figure)と呼びます。

製材製品の取引では、Primeとか、Select & Betterとか、Standard & Betterとかに等級分け(Grading)するとき、その欠点がどこまで許容されるかを寸法や数で示すことが多い。

トラックボデーの製造では使用目的が既に決まっていますから、仕様に適い目的を達成できるかが判断基準です。縦軸方向からの木理の傾きがどれくらい傾いているかは、短い板の場合、実はあまり問題になりません。板目でも加工後の寸法精度が高ければ使用します。見栄えは良くないし、寸法安定度ということについては、心配ですが、例えば、他の板とフィンガージョイントし、400㎜程度のピッチで2本ずつといった、たくさんのビスで固定されることを考えれば許容できます。

すべて柾目と規定すれば、どんな製材工場でも対応できませんし、柾目だけを仕分けたら3倍の価格になっても不思議ではありません。

価格的にも現実的で、安定的な品質の最適な材料を提供することが大切と考えています。

一方、長尺の縦根太(Main Sill)や1枚物の床板(Solid Floor)は、通直な木理(Straight Grain)を持った木材を使用しない限り製品にはなりません。

Spot Facing、 Counter Boring

ナットやボルト、ねじを締めた時に頭部が座面から出っ張らないようにするため、座ぐり(座刳り、ザグリ)を設ける加工。座面の内側にボルトの頭部が入るように加工することで、横から見たときに平らな仕上がりとなります。

ボルトには標準サイズというものがあり、例えば「M8ボルト ザグリ」と書いてあれば、「9キリ14深ザグリ8ミリ」という穴を開けます。これは、M8というボルトのサイズが、頭部の直径は13ミリ、頭部の長さが8ミリ、ねじ部分の直径が8ミリと決まっていることによるものです。

ドリルを使った穴明加工は、Drilling、穴あけ旋盤やバイトを使うとBoringになるようです。ドリル加工「ツイストドリル」で穴加工すること、リーマ加工「リーマ」によりドリル加工後の精度を出す加工、タップ加工「タップ」で雌ねじの加工をすること。

Stickers 桟木 製材した板は、1インチ角程度の乾燥したSticker(桟木)を等間隔(おおよそ600㎜くらい)に並べて、積み上げ(Piling)、空気を自由な循環させて、板の乾燥を促進します。

一本一本規則正しく桟を入れる作業はとても大変ですが、板の変形を防ぎ、ロットごとに均質な含水率を手に入れるためには重要な作業です。

通常は、天然乾燥をした後、そのまま人工乾燥機に投入します。

製品を梱包するときなど、10段おきに入れる「すじ棒」も、厚さが薄いですがStickerです。

アピトンの乾燥は、蒸気式の乾燥機を使って、脱脂処理をする場合、板などが高含水率であると効果が高いと言われます。スチームを蒸煮するので、さらに含水率が高くなり、干割れなどを防ぐために乾燥時間を長くせざるを得ず、人工乾燥の費用が飛躍的に高くなります。

通常は、ヤニが少ないものを選んで製材しますので、脱脂処理をせず、風通しの良い屋内で、天然乾燥を行った後に人工乾燥をします。風により、木口部分が早く乾燥しますので、木口割れを防ぐために木口にぴったりの位置にStickerを置いたり、割れ止め剤を塗布したりします。

Tongue and Groove Joint

長尺の材料の側面どうしを接合する加工(幅はぎ)のうち、側面に凹凸を設けて、これらを組み合わせて接合する接合方法。フローリングなどで多用されます。Tongueはタン、牛タンのタンで「舌」の意味です。Grooveは「溝」です。

弊社の実は板厚の中心にあることが特徴です。厚さを削ったり、裏返して使用しても、実が中心にあればオスメスがかみ合わなくなることはありません。

床板に実加工を施す前に、原板に「曲がり」や「そり」がある時、その度合いや方向を見極めて、モルダーへ投入します。オスメスの実の中心が板の中心にあることで、確実に実が嵌ることが重要です。背中の回ったエビをきれいに並べるには、反った方向を合わせます。実が背中側と腹側にマチマチについていたら、実は嵌らず、機能しません。フィンガージョイントの時に一定のバイアスを付けて反りや曲がりをコントロールするのは、高等テクニックです。

欧米向けのトラックの床板では、 相ジャクリ Ship Lapという形状の加工を行うことがあります。住宅の壁板などではよくつかわれるようですが、日本のトラックで採用しているところは、ないようです。

インドネシアでは、T&Gと言えば通じますが、Sambongan Lidah dan Alur Lidahは「舌」、Alurは「水路、溝」のことです。

End-match は、木口部分で実加工を行い、縦継ぎをすることで、住宅用のフローリングなどで使います。トラックの荷台には大きな荷重がかかるので、End Matchではなく、双方の木口を根太の部分でビス打ちして連結する方法がとられています。