業務案内

業務内容

トラックの荷台の部品となる木材の加工を行っています。

トラックの荷台は、ユーザー様の大切な貨物や、使用方法などによって、カスタマイズされています。

貨物の大きさを基準に、荷台の幅や高さや長さを調整したり、

搭載する機材(クレーンやリフトなど)により木材に穴をあけたり、溝を掘ったり、特殊な加工を施します。

木材はそんな加工を可能にする柔軟性があります。

高度成長時代には、平ボデーと呼ばれる荷台を持つトラックが圧倒的多数でした。

どんな形の貨物にも対応できて、過積載ギリギリまで積んで走るのことができるからです。

近年では、貨物が段ボール梱包だけであるとか、パレタイズされ定型の寸法のものだけに特化して、その特定した貨物専用のトラックも増えています。

またアルミバン車、ウィング車のような数々の機能を備えたトラックが増えています。

私たちは、ユーザー様のご要望に応える最適な床板と根太、そして様々な注文材の製造をしています。

私たちは、長尺や耐久性の高い木材を加工する専門技術をさらに磨き、

トラック荷台・架装用材の供給の最前線に立ち、木材加工によって付加価値の拡大を図っています。

そして、幅広い原料調達力と加工技術力で、顧客の皆様のご要望に応えて、

最適な製品を供給するソリュージョン・カンパニーを目指します。

荷台に木材を使用する理由

創業以来、サン・ボデーは、「木材」にこだわってきました。

しかし今の材料に満足しているわけではありません。

軽くて丈夫な木材の性能を上回り、安くて安定的に供給ができる素材を常に探求しています。

木材には、確かにデメリットもありますが、それを上回る数々のメリットがあることをユーザー様、メーカー様、販売店様にしっかりと認識して戴けたらと考えています。

現状で、木材の性能と数々のメリットを上回る素材は見つかっていません。

さて、大切な貨物を運ぶための荷台に木材を使用するメリットとは、何でしょうか?

さて、大切な貨物を運ぶための荷台に木材を使用するメリットは何でしょうか?

軽くて強い、重量当たりの力学的な性能(引張り・曲げ・圧縮強度)が他の材料に比べて優れている。また、高温や低温下でも強度低下がない。

衝撃吸収性能が優れている。

振動や衝撃を弾力やたわみにより吸収して貨物や車体を守ります。柔軟性のある木材の床は、作業者の足腰にかかる負担を軽減します。滑りにくく、転倒しても重大な怪我となることが少ない。木材は、作業者と貨物を守ります。

表面は、適度に滑りにくく、こすってもダメージが少ない、だから荷崩れが少なく貨物を安全に運ぶことができます。

断熱・保温性が高い

熱伝導率が低く、貨物を守るだけでなく、夏の炎天下の高温時や冬の低温の時に作業者が直接触っても、金属などと違い大きな刺激を受けません。

湿度を調節する

湿気(湿り気)をある程度吸収・放散するために、湿度調節機能がある。また結露しにくい特性もあり、貨物を湿気や濡れから守ります。

耐腐食性

金属が腐食する環境下にあっても、木は腐らない場合が多い。衝撃や擦過でメッキや塗装がはがれ、錆びることはありません。特別な塗料など腐食防止のメインテナンスも必要がありません。

加工性の良さ

ノコやカンナ、ノミやキリなどで切ったり、削ったり、穴を開けたり、加工がし易いうえ、固定するためのビス、釘、接着剤などの保持力が高い。

歴史的な実績

他の材料の歴史とは比べ物にならない実績があり、木材の良さを知る経験豊富なユーザー様と使用方法など理解、共有できる安心感がある。(木材ってこういうものですねと、予めちゃんと説明しなければならない場面もあるかもしれません)

自然な木肌の美しさ

色や木目の模様が美しいだけでなく、木は、有害な紫外線を吸収するので、目を疲れさせない優しさがあります。

環境保全に貢献

樹木は大気中から二酸化炭素、土の中から水を吸収し、太陽のエネルギ-によって光合成を行い大きく成長していきます。トラックの荷台として10年ほどの使用して炭素を固定したとしてもそれだけでは、厳密にカーボン・ニュートラルにはなりません。

しかし製材・加工して、1m3当たりの製造にかかるエネルギーの消費量は、鉄は木材の80から350倍、アルミニウムは350から1400倍、あるいは、合板を製造するのに消費するエネルギーは、鋼材の1/38、アルミニウムの1/160という報告 (出典:岡崎 他:炭素ストック、CO2放出の観点から見た木造住宅建設の評価、木材工業 53.161-)もあります。

そして、廃材は梱包用資材などに再利用したり、粉砕して他の木質材料(パーティクルボードなど)として利用もでき、最後の最後には、燃焼によってもエネルギーを生み出します。木材を使用することは、トータルで環境負荷が軽減され、必ず地球環境の保全に役立ちます。

一方、デメリットは、

強度、材料特性のばらつきが大きい。

形状が変化する。異方性(成長輪に対して接線方向、半径方向そして繊維・長さ方向と方向毎に性質が異なる)、あるいは含水率により収縮、膨張する。

経年劣化する。腐朽菌・虫蟻害・日光により老朽化する。【適切なお手入れが必要です。】

燃える。

要するに、適材適所、使い方を工夫することで、克服は可能です。

木材は、同じ場所で生育した、同じ樹種であっても、その特性は少し異なることが多いので、製品を作るにあたっては、原木の状態をしっかり把握して、目的の製品を作るための要件を満たすかどうかを見極めることから始まります。

例えばアピトンの場合は、直径が70CM以上の大径木(できれば80CM以上)で、木理が通直で、木口に割れがなく、ヤニが出ていない原木、できれば伐採してからあまり時間が経っていない(Fresh Cut)の原木を選木することで、デメリットの①を克服します。

そして、製材ではまずセンターカットをして、柾目面が広い板ができるように意識して、鋸を入れます。木目の接線方向と半径方向の異方性によって、乾燥時に変形や割れが生じることを防ぎます。乾燥による収縮で寸法は変化しますが、概ね予想できる変化に制御することができるからです。

長尺で、大径の原木をこのような製材方法で行うためには、しっかりと腰入れと目立てされた帯鋸、3本以上のマストがついた自動送材車付きの製材機が無ければ製材精度は期待できません。現地工場は、日本の要求に見合う製品を作るための製材設備、技術が不可欠です。

また、正しい桟積みや十分に時間をかけた乾燥工程により、最適な含水率を手に入れて、②の変形や割れそして、③の劣化を防ぎます。

これらの作業を繰り返し実行していくためには、大変な手間がかかるだけでなく、広大な置き場や時間が必要です。

疎かにすれば求める品質の木材を得ることができず、必ず失敗します。

原木購入から輸出までに時間がかかるので、十分な資金力、そして買い手との信頼関係がしっかりしていなければ、成り立たない事業です。

サン・ボデーは、長年木材を扱ってきた経験を活かし、現地の製材工場と十分な打ち合わせと技術協力を欠かさず、品質管理に努めています。

木材のデメリットを少しでも改善して、ユーザー様のご希望に応えることができるように精進しています。

製品情報

樹種名 |

気乾比重 |

曲げヤング係数 (GPa) |

強さ (Mpa) |

平均収縮率 (%) |

||||

|---|---|---|---|---|---|---|---|---|

| 曲げ | 圧縮 | せん断 | 柾目方向 | 板目方向 | ||||

| アカシア・マンギウム | Acacia Mangium | 0.63 | 11.7 | 100 | 43 | 12~13 | 0.12 | 0.24 |

| ホワイト・メランティ | White Meranti | 0.74 | 14.2 | 118 | 64 | 13.2 | 0.21 | 0.34 |

| アピトン | Apitong | 0.74 | 13.3~16.2 | 82.5~107 | 43.2~55.9 | 11.9~14.7 | 0.18~0.21 | 0.33~0.38 |

| チーク | Teak | 0.63 | 12.3 | 90 | 30.5~43.1 | 13.2 | 0.10~0.13 | 0.2 |

| ケヤキ | Japanese zelkova | 0.62 | 10.4~13.2 | 82.5~107 | 43.2~55.9 | 11.9~14.7 | 0.14~0.17 | 0.27~0.32 |

| スギ | Japanese Cedar | 0.38 | 7.5~10.3 | 58.9~82.4 | 30.5~43.1 | 6.5~9.3 | 0.10~0.13 | 0.21~0.26 |

出典:「世界の有用木材300種」農林省林業試験場木材編

公益社団法人 日本木材加工技術協会 1975

アピトン(Apitong)

アピトンは、フタバガキ科の樹種です。ラワン(メランティ)、メラピ、メルサワ、セランガンバツなどと同じファミリーです。

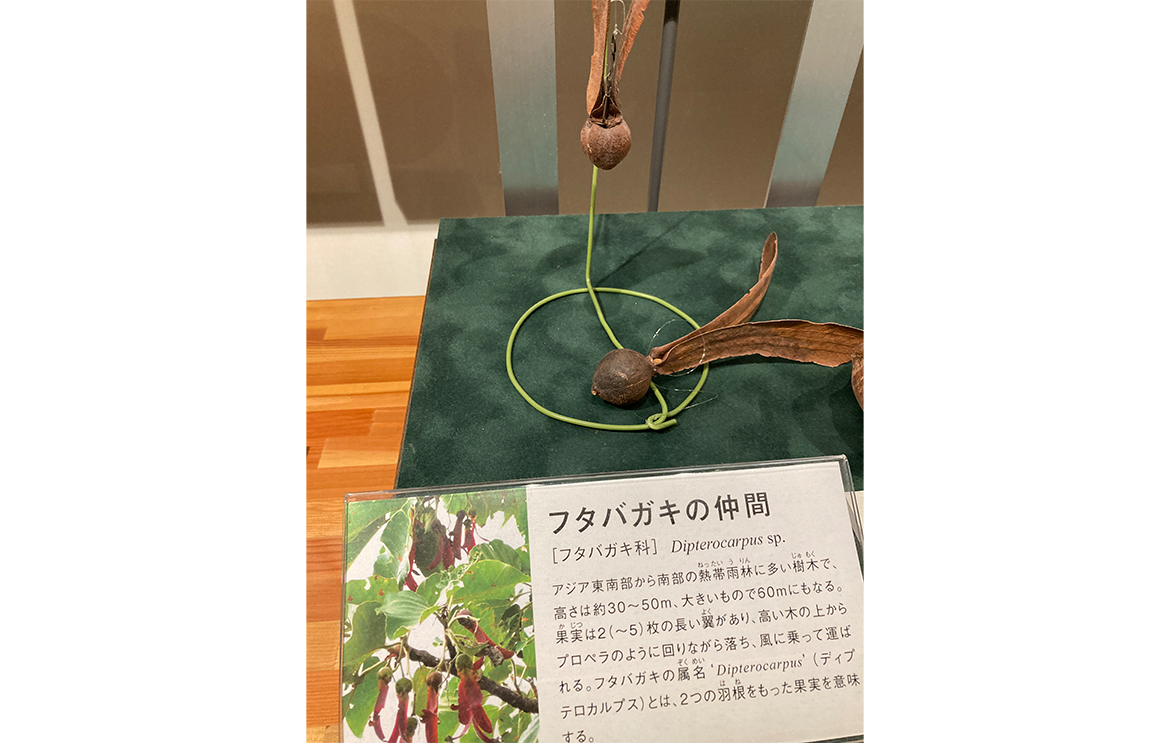

フタバガキ科(Dipterocarpus)は、dis 「2」+ pteron 「翼」+ karpos 「果実」 という学名(Latin name)ですが、実際は、種子のハネが2枚以上のものも多くありますので、「種子に2枚の翼がある」というのは正確ではありません。日本語の「2枚のハネ(フタバ)を持った柿(カキ)」というのも、カキとは似ていないので、かなりいい加減に命名されたようです。

(右端の種の写真は、高知県立牧野植物園の牧野富太郎記念館の展示館シアターの奥の方、控えめに展示されていました。)

東南アジアの熱帯雨林における象徴的存在としてフタバガキ科(Dipterocarpaceae)は、フィリピン、マレーシア、インドネシア、タイ、ミャンマー、ラオスなど広く分布し、それぞれの林区にまとまった蓄積(潤沢な供給量)があり、材は大きく、欠点が少ない有用性の高い素晴らしい樹種です。まさに日本のみならず世界の木材工業は、フタバガキ科の木材を抜きにしては考えられませんでした。かつて日本は、東南アジアからラワンに代表されるフタバガキ科の丸太を輸入して製材や合板に加工して、アメリカに輸出していました。コンクリートの型枠合板のほとんどはフタバガキ科の樹種で作られましたし、住宅の窓枠、ドア枠や階段板、キャビネットや内装にも広く利用されてきました。

日本とフタバガキ科の歴史は、フィリピンのルソン島から始まり、ミンダナオ島からマレーシアのサバ州(北ボルネオ)にわたり、さらにインドネシアのカリマンタン、スマトラ、そして、マレーシアのサラワク州へと移っていきました。

アピトン(Apitong)は、フィリピンでの呼び名で、マレーシアとインドネシアではクルイン(Keruing)と呼び、契約書や船積書類などの記述は、アピトンでは通用しません。タイではヤン(Yang)、カンボジアではチュティール(chhoeuteal)、ミャンマーではカイン(Kanyin)と呼びます。

日本にフィリピンのアピトンが入荷しなくなって、すでに25年以上が経ちますが、未だにアピトンと呼んでいます。

アピトンは、伐採した時に木口から樹脂が流れ出ることがあります。

フィリピンのルソン島アパリから積み出されたアピトンは、供給量が多く、他のラワンなどと比べて安かったことから、幅広い用途が生まれました。中でも鉄道車両の床板、バスの床板やトラック荷台の床板への使用は、多くの支持を集めました。容易に薬剤を加圧注入することができるので、西日本では、防腐剤処理をして、住宅の土台に使用し、沖縄ではシロアリに強いと言われて、垂木、桟木に使用していました。

心材は濃灰褐色、赤褐色などですが、長期間大気にさらされると濃色になります。短い接線状に配列する軸方向細胞間道(樹脂道)があることが特徴で、材面には“やに”が滲み出ていることが多く、さらに放射組織の中に、シリカ(ケイ酸塩)の小さい塊を含んでいます。

鋸には一番硬いステライト(コバルト(Co)を主成分としクロム(Cr)、タングステン(W)からなる合金)溶着の刃が必要で、鉋、モルダーや穴明加工には、普通の炭素鋼の刃物やドリルでは、摩耗が著しいために合金を使った「超硬刃」を使います。

アピトンは、ラワン材などに比べて重硬で、非常に比重が高いため、伐採してすぐの原木は、水に入れると沈んでしまうものが多く、筏に組んで運搬することができない、(シンカー、Sinker)です。

日本のケヤキ以上の強度があり、チークに匹敵します。

平均収縮率が高いのは、乾燥後の木材において、含水率の変化により材の寸法が「動く、変化する」変化率のことを意味します。

アピトンの生材から含水率15%まで乾燥した際の「気乾収縮率」は、柾目の板の幅(Radial/半径)方向は3.9%、柾目の板の厚さ(Tangential/接線)方向は8.0%です。

【「平均収縮率」とは、含水率15%の時の寸法を基準にした含水率1%あたりの収縮率のことで、気乾収縮率とは条件が異なります。】

アカシア(Acacia)

マレーシア、インドネシアでの植林は、日本の山のように急峻な地形の場所にはなく、土壌の肥沃度が高い場所がほとんどで、アカシアはじめ早生樹種の生育には極めて適しています。これまでにファルカタ、ユーカリ、メライナ、チーク、マホガニー、メルクシ-パイン、カリビアンパインなどなど様々な樹種が試験栽培されてきましたが、その中でもアカシア・マンギウム(Acacia Mangium)は、病害虫に強く、成長が著しいためパルプ材としてでなく製材や合板用としても注目されています。(原産地はオーストラリア北部)

植林地にある苗木Nursery(ナーサリー)

中心部分が褐色で、20年生になる頃には芯腐れ、立ち枯れが発生するため、合板や製材用に手頃の大きさになった時に、腐れがどれほど発生するかが課題で、合板用材としての利用は実現していません。Acacia Hybrid(A. mangium x A. auriculiformis)は、この欠点を改善すると言われてきましたが、種苗の価格が高く、成長量も劣ることから普及していません。さらに改良した「スーパーバルク」という品種もでましたが、非常に少数で試験の域を出ていません。マレーシアやインドネシアにはパルプ用材としてはすでに伐期を迎えている林分があちこちに見られます。パルプ以外の活用については、今のところトラックの床板や、家具の芯材やキッチンキャビネットやテーブルトップなどがあげられますが、製品価値が低い割には、多額の設備投資と歩留まりの低さから製造コストが非常に高く、生産者としてのメリットは少ないためか、あまり大きな市場に育っていません。

アカシア・マンギウムの葉っぱは、発芽からしばらくは、小さい羽状の複葉ですが、しばらくすると大きな平たい先の尖った仮葉(もともとは葉をつけている棒状部分の葉柄が、扁平化してそれ自体葉状となったもの)に切り替わります。

山で植林する苗を育てています。樹種によっては挿し木からも苗を育てます。アカシア・マンギウムは、たくさん花を咲かせるので、おいしいハチミツが取れます。

写真はマレーシア・サラワク州にあるNurseryで撮影しました。生育状況を調べるために、ユーカリ、パインの仲間など様々な樹種が試験栽培されています。

アカシアの原木と製紙工場向けのアカシアチップの船積み光景

(マレーシア・サバ州タワウ地区の植林地にあるチップ工場で撮影しました)

サン・ボデーは、インドネシア、マレーシアから製材品を輸入して、フィンガージョイントしたラミナを、横剥ぎ加工して、集成材を製造しています。

竹(Bamboo)

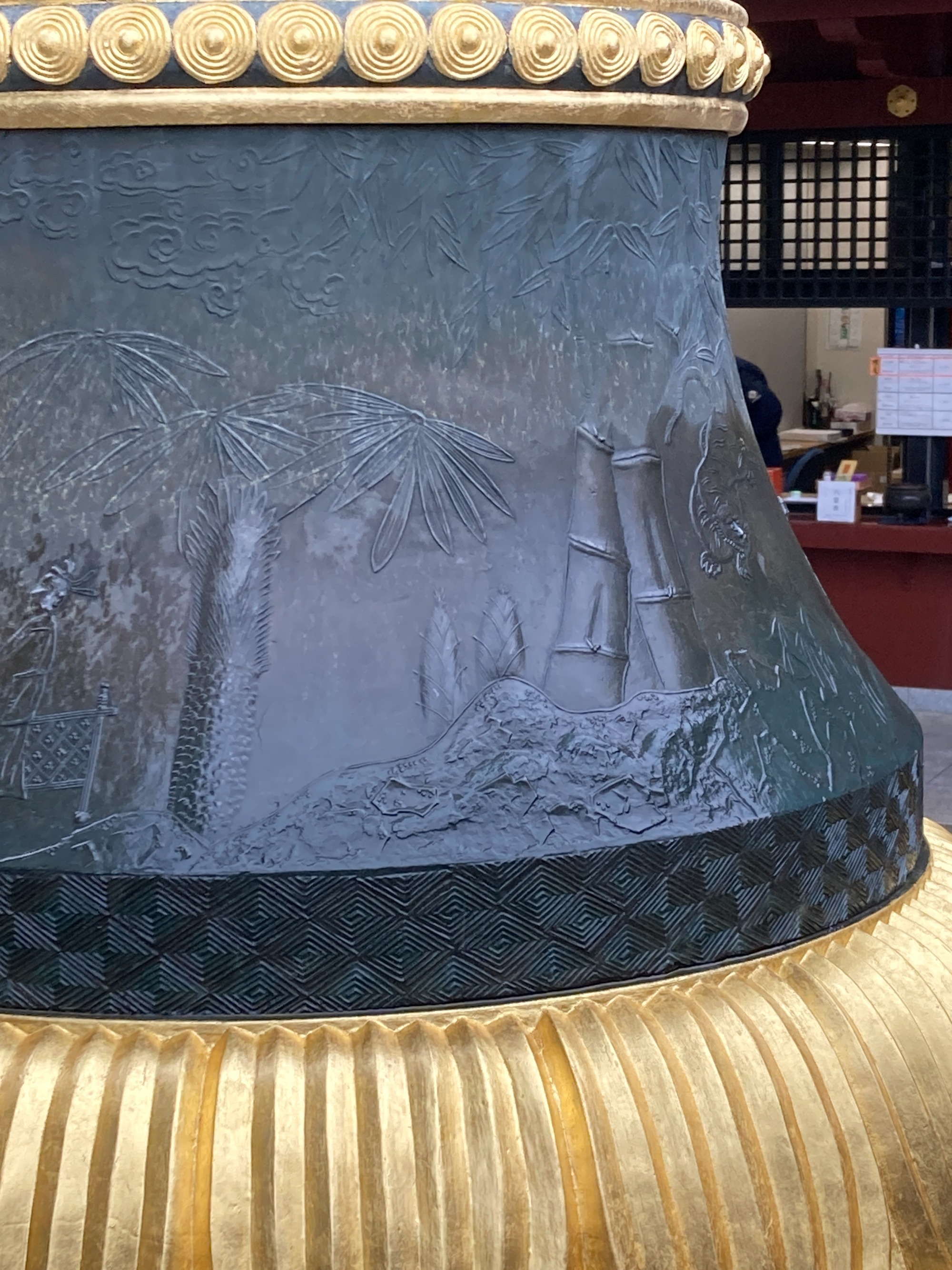

『二十四孝』は、中国の元代(1271年~1368年)に書かれた書物で、孝行が特に優れた人物24人を紹介しています。

日本にも広く伝わり、寺子屋の道徳の教材にもなったそうです。

何とも不思議な、奇跡的な親孝行の話が集められていますが、そのひとつが「孟宗」のお話です。

孟宗は、中国三国時代の呉の政治家で、母親に育てられました。

ある冬に病気になった母が「筍が食べたい」と言ったそうです。

孟宗は竹林に行き、天に祈りながら雪を掘ると、筍が出て、母の病も癒えてたそうです。これがモウソウチク(孟宗竹)の名前の由来です。

孟宗竹のタケノコが15~17メートルの親竹になるのに約60日、平均して1日に27センチ伸びると言われ、一番早い時は、1日で1.2メートル(毎分0.83mm)伸長成長するそうです。

植林用のポプラの一成長期(6か月)の伸長成長は3メートルですので、驚異的な速さです。

タケノコが成長するのに必要な栄養は、親竹の地下茎から供給されます。

先端部にしか成長点が無い他の植物と違い、タケノコは、節と節の間すべてに成長帯があり、各節の成長の合計が全体の成長量になります。

多段式ロケットのすべてのエンジンが一度に噴射して上昇するみたい(?)。

でも中が空洞ですから、15メートルと言っても、25.6キログラム程度でしかありませんから、中身が詰まっているとして、換算すると25.6キログラムは、1.3メートルにしかならないようです、、、

が、ともあれ早く伸びることは間違いありません。

親竹の地下茎に芽が出るのは8月頃です。

春に筍(たけのこ)として収穫されるまで8か月ほどを地中で成長していますから、冬の雪の中でタケノコ掘りをした「孟宗」は、

発育中のタケノコ、つまり「タケノコノコ」を見つけて母親に食べさせたのでしょう。なるほど理屈は通ります。

親竹は栄養分を地下茎に蓄えた2、3年生にたくさんのタケノコを生みますが、5年目にはほとんど作らなくなります。

地上部分の「親竹の寿命」は意外にも短く、長くて20年くらいと言われています。(地下茎は別)

「5年で成木になる」ではなく、5年で伐採して、更新していくのが最も効率的です。

燈篭の胴体には、中国の「二十四孝」の「孟宗」のレリーフがあります。

たけのこが生えてよかったというお話ですが、「是ひとへに、孝行のふかき心をかんじて、天道より与へたまへり」という解説はありません。

竹床板

当初は、ポプラの芯材に竹の薄板を貼った竹合板、ブロックボードのような製品を扱いましたが、現在は、一番品質的な安定度が高い竹集成材を扱っています。

サン・ボデーの扱う竹集成材はすべてCIMC社の製品です。

中国国際海運集装箱(集団)股份有限公司(China International Marine Containers (Group) Company Ltd.)は、中国深圳市に本社を置く大企業です。海上コンテナの製造・修繕やトラック荷台に、空港設備などの製造を行っています。

略称は中集集団、CIMC。1980年1月設立後に急成長して、1994年には、深圳証券取引所に上場、2012年12月19日に香港証券取引所のメインボードに上場しました。CIMCは1996年以降、コンテナ生産・販売で世界のトップを維持し続けています。

2021年12月決算では、売上 1,637億元(@¥20換算、3兆2,740億円)、営業利益 134.7億元(同 2,694億円)、純利益 83.6億元(同 1,672億円)ずば抜けた収益を上げている大企業です。

竹は、上海と四川省の成都を結ぶラインより南側ではどこにでもありますが、CIMCは、湖南省で、3,400ヘクタールの竹林の経営権を国から取得したり、原料確保にも努めています。2004年に安徽省、湖南省での竹の床板の生産が本格化し、寧国竹産業と徐州CIMC(ともに上海の南側)が加わり、2013年に浙江、寧国、福建などの工場を買収し、竹床材の生産をさらに拡大しました。これまで最終工程と船積みは新会で行われましたが、2022年には、新会の工場を江西省赣州市に移転しました。

サン・ボデーは自信をもってこの製品をご紹介します。

生産地情報

サン・ボデーが扱う商品は、ほとんどがマレーシア、インドネシア、中国から仕入れています。これまでには、タイ・ラオスのヤン(Yang)やミャンマーのカイン(Kanyin)などアピトンの類やブラジルのユーカリ(Eucalyptus grandis)など試験的に輸入してきましたが、マレーシア、インドネシアそして中国の3か国は、いろいろな意味での安定感は別格です。

以下は、3か国についての概略と、日本との関係について、Jetroの資料から抜粋した表です。

孟宗竹の集成材は中国から、アピトンとアカシアはマレーシアとインドネシアから輸入しています。

中国

中華人民共和国 People's Republic of China

| 面積 | 960万平方キロメートル(日本の約25倍) |

|

|---|---|---|

| 人口 | 14億967万人(2023年12月31日) |

|

| 首都 | 北京市 常住人口 2,185万8,000人(2023年11月1日) |

|

| 言語 | 中国語(公用語) |

|

| 宗教 | 仏教、イスラム教、キリスト教など |

|

| 政体 | 社会主義共和制(人民民主独裁) |

|

|---|---|---|

| 元首 | 習近平(しゅうきんぺい)XI Jinping (1953年6月生まれ、陝西省富平県出身) | |

| 国務院総理 | 李強(りきょう):LI Qiang |

マレーシア

マレーシア Malaysia

| 面積 | 33万290平方キロメートル(日本の0.87倍) | |

|---|---|---|

| 人口 | 3,372万人(2023年) | |

| 首都 | クアラルンプール 人口200万人(2023年) | |

| 言語 | マレー語、英語、中国語、タミール語 | |

| 宗教 | イスラム教 61.3%、仏教 19.8%、キリスト教 9.2%、ヒンドゥー教 6.3%など |

|

| 公用語 | マレー語 |

|

| 政体 | 立憲君主制 | |

|---|---|---|

| 元首 | イブラヒム第17代国王 (2024年1月就任、任期5年、統治者会議で互選。ジョホール州スルタン) | |

| 首相 | アンワル・ビン・イブラヒム(Anwar bin Ibrahim)(第10代) |

インドネシア

インドネシア共和国 Republic of Indonesia

| 面積 | 189万2,410平方キロメートル(2023年、日本の約5倍) | |

|---|---|---|

| 人口 | 2億7,870万人(2023年) | |

| 首都 | ジャカルタ 人口1,133万人(2023年) | |

| 言語 | インドネシア語 | |

| 宗教 | イスラム教、ヒンドゥー教、キリスト教ほか | |

| 政体 | 共和制(大統領責任内閣) | |

|---|---|---|

| 元首 | プラボウォ・スビアント大統領(Prabowo Subianto) (就任時期:2024年10月、任期は2029年10月まで、 1951年10月17日生まれ) | |

| 大統領 | プラボウォ・スビアント(Prabowo Subianto)〔前国防相〕 |

日本との関係

中国

| 年 | 日本の輸出 (百万ドル) |

日本の輸入 (百万ドル) |

|---|---|---|

| 2019 | 134,683 | 169,303 |

| 2020 | 141,567 | 164,106 |

| 2021 | 163,569 | 185,511 |

| 2022 | 144,647 | 188,707 |

| 2023 | 126,133 | 173,887 |

| 出所:財務省、Global Trade Atlasよりジェトロ作成 日本の主要輸出品目 電気機器およびその部分品(27.4%)原子炉、ボイラーおよび機械類(21.2%)鉄道用および軌道用以外の車両(7.5%) 光学機器、写真用機器、映画用機器、測定機器、検査機器、精密機器および医療用機器(7.5%)プラスチックおよびその製品(5.8%) |

||

| 日本の主要輸入品目 電気機器およびその部分品(29.3%) 原子炉、ボイラーおよび機械類(17.5%) 衣類および衣類附属品(メリヤス編み、またはクロセ編みのものに限る) (3.8%)玩具、遊戯用具および運動用具(3.3%) 鉄道用および軌道用以外の車両(3.3%) |

||

| 日系企業進出状況 日系企業総数(拠点数、香港総領事館管轄区域含む):3万1,324社(2022年10月1日現在) |

||

| 投資(進出)に関連した特長、問題点 在中国日系企業の今後1~2年の事業展開の方向性 「拡大」27.7%、「現状維持」62.3%、「縮小」9.3%、「第三国・地域へ移転・撤退」0.7% 在中国日系企業の経営上の問題点(複数回答) 「従業員の賃金上昇」67.0% 「新規顧客の開拓が進まない」50.2% 「競合相手の台頭(コスト面・価格面で競合)」50.2% 「商品価格の優位性」46.9% 「従業員の質」44.6% 「調達コストの上昇」42.7% 「人材の採用難」40.5% 「為替変動」38.3% 「限界に近づきつつあるコスト削減」34.0% 「品質管理」28.4% |

||

| 在留邦人:10万1,786人(2023年10月1日現在) 注:香港・マカオを含む |

||

マレーシア

| 年 | 日本の輸出 (百万ドル) |

日本の輸入 (百万ドル) |

|---|---|---|

| 2019 | 13,289 | 17,658 |

| 2020 | 12,595 | 15,918 |

| 2021 | 15,602 | 19,691 |

| 2022 | 16,467 | 25,998 |

| 2021 | 13,940 | 20,188 |

| 出所:Global Trade Atlasよりジェトロ作成 日本の主要輸出品目 電気機器(25.5%)輸送機器(15.9%)一般機械(12.8%)鉄鋼(5.8%)プラスチック製品(4.1%) 2023年 |

||

| 日本の主要輸入品目 鉱物性燃料等(36.7%)電気機器(22.5%)精密機器(5.2%)一般機械(3.8%)動植物油脂(3.5%)2023年 |

||

| 対日貿易上の特徴および問題点 日本の対マレーシア輸出は電気・電子関連製品が約4分の1を占め、マレーシアの対日輸出は液化天然ガス(LNG)等の鉱物性燃料が多くを占める。 |

||

| 日本企業の投資件数と投資額(製造業) 件数:32件 金額:101億8,650万リンギ |

||

| 在留邦人: 2万657人(2023年10月1日現在) 出所:外務省「海外在留邦人数調査統計」 |

||

インドネシア

| 年 | 日本の輸出 (百万ドル) |

日本の輸入 (百万ドル) |

|---|---|---|

| 2019 | 13,984 | 18,181 |

| 2020 | 9,172 | 15,466 |

| 2021 | 13,310 | 19,582 |

| 2022 | 15,032 | 28,614 |

| 2023 | 14,449 | 24,400 |

| 出所:Global Trade Atlas(GTA) 日本の主要輸出品目 一般機械(22.6%)輸送用機器(19.4%)鉄鋼(14.5%) |

||

| 日本の主要輸入品目 鉱物性燃料(34.6%)電気機器(7.9%)鉱石、スラグ及び灰(7.5%) |

||

| 日本企業の投資件数と投資額:件数:6,115件 金額:46億3,945万ドル | ||

| 投資(進出)に関連した特長、問題点 特長:市場規模、成長性、人件費の安さ、ワーカー等の雇いやすさ 問題点:人件費の高騰、現地政府の不透明な政策運営(産業政策、エネルギー政策、外資規制等)、税制・税務手続きの煩雑さ |

||

| 在留邦人:1万5,510人(2023年10月1日現在) 経済団体会員:会員数:687社(ジャカルタ・ジャパン・クラブ法人部会会員企業数)2024年5月8日現在 |

||

| 経済指標 | 中国 |

マレーシア | インドネシア | 日本 |

|---|---|---|---|---|

| 実質GDP成長率 (2022年) | 5.3(%) | 8.7(%) | 3.0(%) | 1.2(%) |

| 名目GDP総額 (2023年) | 17,662(10億米ドル) 世界第2位 |

416(10億米ドル) 世界第36位 |

1,371(10億米ドル) 世界第16位 |

4,213(10億米ドル) 世界第4位 |

| 一人当たりの名目GDP (2023年) | US$12,514 世界第72位 |

US$12,570 世界第71位 | US$4,942 世界第115位 |

US$33,806 世界第32位 |

| 消費者物価上昇率 (2022年) | 2.0% | 3.0% | 5.5% | 2.5% |

| 失業率 (2022年) | 5.5% | 3.8% |

5.9% |

2.6% |

| ビッグマック指数 ビッグマック1個当たりの価格 (2024年7月10日) | 513円 世界第43位 |

411円 世界第50位 |

359円 世界第54位 |

450円 世界第45位 |