製品ができるまで

製品ができるまで

伐採・収集 Timber harvesting Felling・Skidding |

山土場・玉切り・皮むき Timber Yard・Trimming・Debarking |

検数・検量 Sorting・Scaling |

移動証明書の発行・支払・搬送 Removal Pass(Royality) Transport・Hauling |

製材工場土場 Log Yard,Sawmill |

製材工場土場 Log Yard,Sawmill |

製材・大割 Sawing・Break-Down saw |

製材・帯鋸 Pony Saw Tabl Band-saw |

桟積み・天然乾燥 Piling・Air-drying |

蒸煮処理・人工乾燥 Steaming・Kiln-drying |

養生・含水率検査 Curing・MC Check |

ムラ取り・トリミング Thickness Planer・Cross-cutting |

| フィンガージョイント加工 Finger-jointing |

養生 Curing |

モールダー仕上げ・実加工 Moulder finishing・ Tongue and Groove(T&G) |

定寸カット・最終検査 Cross-cur・Inspection |

梱包 Bundling・Packing |

*蒸煮処理については、製材工場にて原木のまま処理する場合と人工乾燥と同時に行う乾燥スケジュールを採用する場合など、工場により手法は異なります。

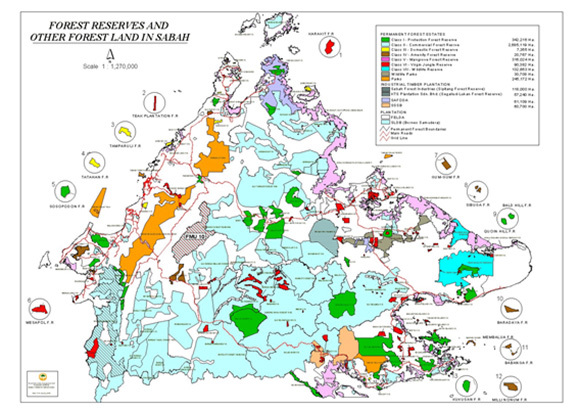

伐採

単一樹種を植林した林区では、収穫時にすべての樹木を一斉に伐採し(Clear Cutting)更地になったあとに再植林を行います。また、パームなどのプランテーションや農地開拓のための転用林では、同様に皆伐を行います。一般的な商業林では、予め数々の制限を設けたうえで、木材として利用価値のあるものを選択して伐採します。(Selective Cutting) 製材機械や合板製造のロータリーレース機に入らないような巨大な樹木や、嵩張るだけの小径木、そして曲がっていたり芯が腐って空洞な樹木は、商業的な価値はありませんので、伐採のリスクや高い搬送のコストを考えれば、敢えて無駄な伐採をすることはありません。加えて、ヘクタール当たりの伐採する樹種や数量を制限します。 またこれまでに、生物の多様性を守るために、そして持続可能な森林管理・造林システムを構築するために、林道や橋の建設など事前に綿密な計画がなされるのが普通です。Reduced Impact Logging、Sustainable Forest Managementといった様々な試みが実行されてきました。多くの有効な方法が、各国の国土開発や森林管理の規則に採用されて、今日の林業政策に反映されています。現在ではマレーシアやインドネシアでは、合法的な木材を安定的に供給するシステムが確立されて、正しく機能しています。

熱帯地域での木材の伐採現場は、日本のスギやヒノキの伐採現場とは比較にならないほど過酷です。

事前にジャングルに分け入り毎木調査(Survey)を行い、どんな樹種がどれくらい生育しているかを調べ、地形を調べ、山土場やキャンプ地や燃料・食料などの補給基地を設置する場所を決めたり、適切な林道や橋を架けて原木搬出のための計画を立てます。

トラクター、トレーラー、スキッダーやログ・ローダーなど巨大な重機や資材運搬・補給トラックや連絡用の4輪駆動車などなど多数の機材が投入されるのが普通です。道路建設や伐採現場での作業は、天候に大きく左右されます。せっかく造った橋や道路が大雨により流されることもしばしばあります。

近年は、伐採現場が少しずつ奥地化しており、原木が工場到着までにかかるコストは以前とは比べ物にならないほどに高くなっています。

南洋材の特徴の一つが、立木に見られる「板根(Buttress)」です。

板根は偏平で地表面を走る側根と幹の間をつなぐ三角形で、用材にはなりませんので幹とは区別されます。

チェーンソウを使って一本ずつ伐採しますが、非常に危険が伴う作業です。周囲の何本かが巻き添えを食って一緒に倒されることがあります。

原木は、虫害を防ぐためと原木の材積を算出する「検量」のため、山土場で樹皮を剥がされます。そしてトレーラーやトラックで山から搬出しやすいように、玉切りされて、割れ止めの金具を打ち込みます。林業省の担当者か、その代行者が検数・検量し、「Log List」を作成します。一般的にレギュラーと言われるのが、直径60CM以上の原木(MQ、SQ、SSQ、FAQ、Peelerなど品質グレード分けする場合もある)で、それ以下は小径木・スモール、スーパースモールとなり価値が下がります。伐採税の支払いのために樹種、寸法、材積(原木の検量方法は国や州により異なります)を確認して、移動のための刻印を木口に打ったり、産地・伐採業者を示す2次元バーコードなどを貼り付けます。当局の許可なくして原木の移動はできません。

製材工場 Sawmill

製材工場には、資金力が無く、賃挽きしかできない零細な工場から、広大な敷地に原木を蓄えて、注文に応じて、樹種や品質を厳選して製材し、乾燥から精密な加工までで一貫生産ができる工場まで、役割に応じていろいろなタイプがあります。

サン・ボデーは、一貫生産ができる工場と長年の取引を行ってきました。一番重要な点は、原木を厳選し、「注文に最適な原木」を使用できることと考えています。合板、パーティクルボードやMDFの製造にも原料に対して一定の制限がありますが、製材については、特に加工機械や技術で改善できることは、限られています。並材を丁寧に製材することでそれなりの製品を作ることはできますが、悪い材から良いものを作ることはできません。そして良い原木を台無しにしてしまうこともよくあります。

日本向けに使用したいのは、直径が70CM以上の大径木(できれば80CM以上)で、木理が通直(Straight Grain)で真円度が高く(Cylindrical)、木口に割れがなくヤニ(樹脂)が出ていない原木、できれば伐採してからあまり時間が経っていない(Fresh Cut)の原木を選木することです。最高品質の原木ということで、当然価格的に最も高価な原木です。

(日本向け原木)

(USA向け原木)

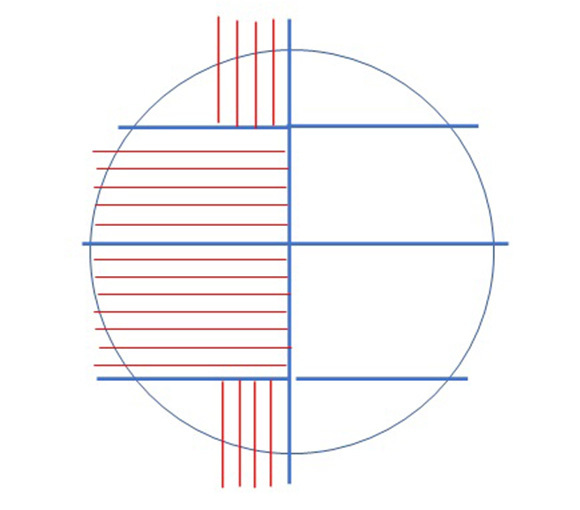

長尺で、大径の原木を製材するには、大割り(Break-down Saw)といわれる60インチ程度の直径の鋸車(Saw Wheel)を備えた製材機に、

しっかりと腰入れ(Roll Tension)が行われ、ステライト溶着のSwage(バチ型)アサリ仕上げの目立て(Filing, Setting)がされた「帯鋸」(Band Saw)

を装着して、3本以上のマストがついた自動送材車(Carriage)付きの製材機が無ければ、挽曲がりのない製材精度の高い製材品を期待できません。

これだけの要件を備えた製材工場はなかなか見つからないことでしょう。

挽曲がりが起きれば、予定した寸法に仕上げることができなくなり、製材歩留まりが極端に低下します。

高価な原木は「適切な機械と鋸」で製材する必要があります。

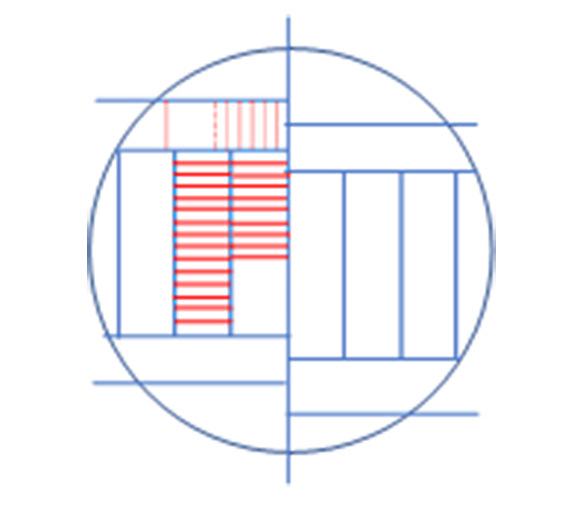

木取り

多くの針葉樹の製材は、原木の形状をコンピューターで解析して、自動的に木取りパターンを決めることが多いようです。

ラワンの平割もそうですが、製品が店頭に並んで買い手を待つ、プロダクト・アウトの製材方法です。

アピトンのトラック・ボデー材の製材工場では、オペレーターが、原木をにらみながら頭の中で最適な木取りパターンを考えます。

必要な製品の寸法や数量が決まっていてマーケット・インの製材方法が求められるからです。

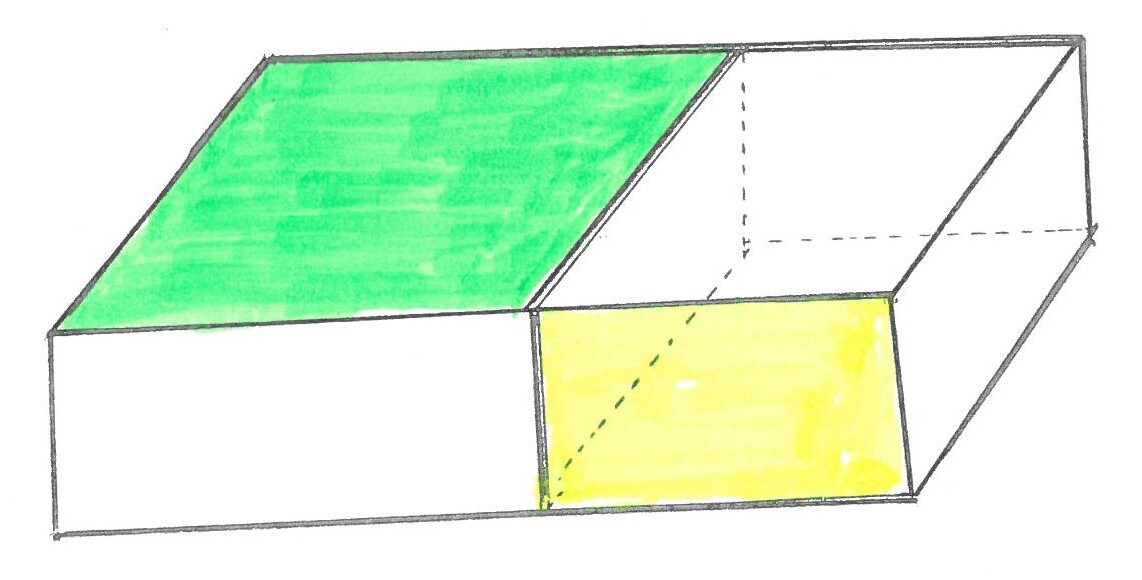

柾目木取りは、原木の径級が大きくないとできません。

適切な原木を選択して、まずセンターカットを行うのポイントです。木材が持っている内部応力を開放して、基準面を作ることも重要です。

ラワンなど造作材や階段板などできるだけ幅広の柾目の板を作る場合は、4つ割りにします。

ラワン材は、4つ割りにして幅広の板をできるだけ多るための「平割り」を行います。幅は、105㎜、120㎜、といった小幅板から5寸上、すなわち150㎜、180㎜、210㎜、240㎜、270㎜、300㎜、330㎜、360㎜、390㎜などなどです。

アピトン床板に幅広は必要ありませんので、はじめのセンターカットは重要ですが、「幅決め」をすることで歩留まりを低下させないようにします。

アピトンは脆心材部分が少ないとはいえ、芯からは板は取れませんし、辺材部分も適しませんから除外します。

すべての板面を柾目にして、効率よく製材することは不可能ですが、「追い柾」で妥協したり、角材や、違う寸法の注文(他用途向け)を組み合わせて、木取りするようにし、製品全体で歩留まりを向上させます。

木材は、乾燥するにしたがって、木目の接線方向と半径方向の収縮率が異なること(異方性)によって、木目の状態により変形や割れが生じます。 柾目挽きした木材も乾燥による収縮で寸法は変化しますが、概ね予想できる変化に制御することができます。

乾燥した後の板も、湿度などによる含水率の変化で寸法が動きますので、

ねじれたり、割れたりの変形が許容範囲に収まるようにするため、柾目挽きが推奨されます。

柾目挽きを一般的に、Quarter Sawnという言い方をします。

ラワンのように幅広の柾目板を作るための「平割り」と違って、アピトンの場合は、トラックの床板の幅が150㎜を超えるようなことはありませんので、幅広の板は不要です。従って、4つ割りにすることはなく、大割では、「幅決め」をして、フリッチ(Flitch)と言われる盤を作って、そのあと薄い帯鋸で「小割り」作業により板にします。

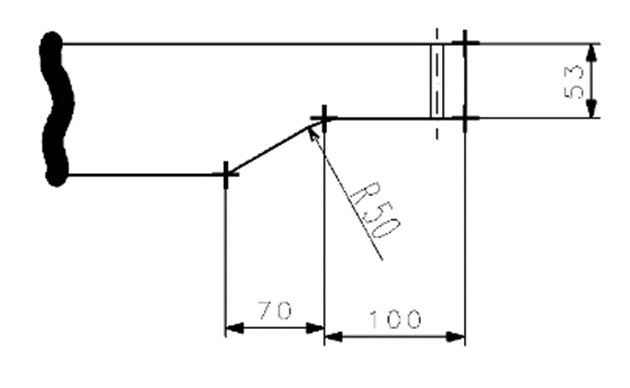

小型の自動送材台車のついた製材機(Pony Saw)か 押手と引手の2名の作業員がTable Sawに手送りでカットする「腹押し」と言われる小割り方法もあります。一般的に腹押しの製材では寸法精度が期待できません。

幅決めとは、例えば、24x150㎜の板を10枚とるための作業は、マグロの刺身の柵(サク)を作るようなものです。

大きさが揃った、切り口の美しい刺身を作るために、必要な切り身を計算して作るのです。

小割りした後の150㎜の面が、木理が通直で、柾目面となるように、

そして、何枚取るかは、基準面を作るためのロスや鋸の幅によって鋸屑になる分も計算します。なかなかの「熟練の技術」です。

日本向けの床板になる部分は、一旦、幅を決めたフリッチ(Flitch、盤)や角材になります。

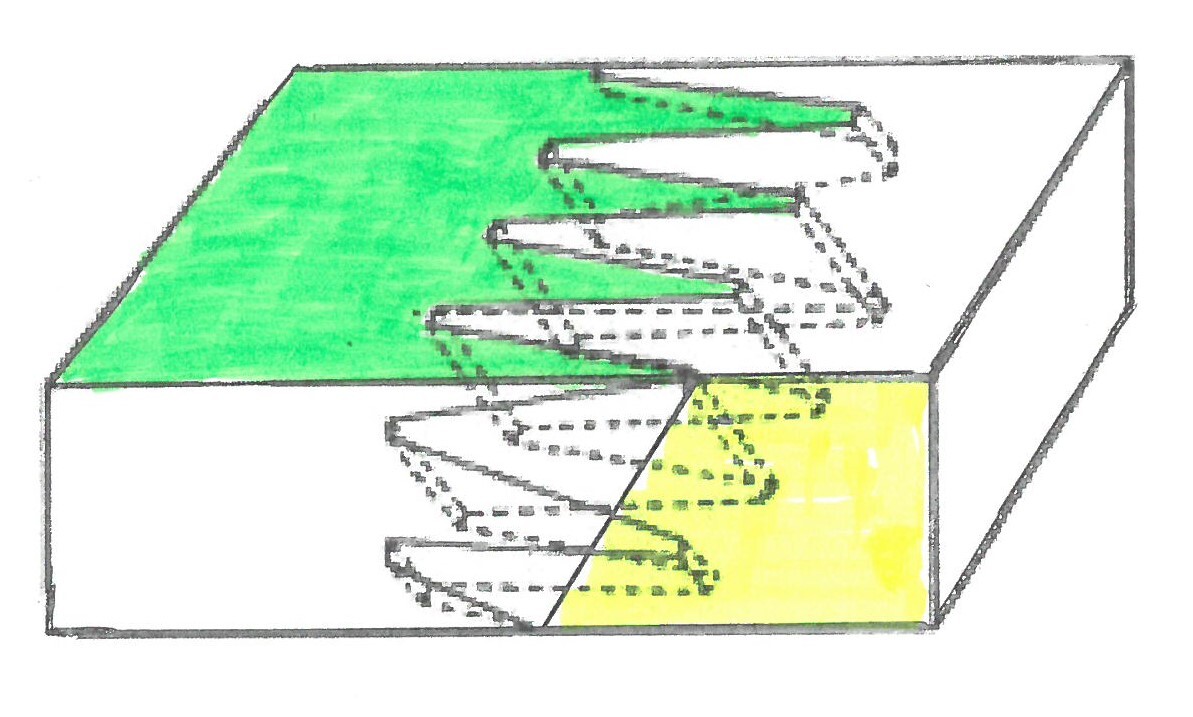

乾燥

そうして製材された板や、根太は、桟積みして天然乾燥の工程に入ります。桟木は、1インチ角程度の乾燥してかんな掛けされた棒ですが、寸法がいい加減であったり、各段で同じ位置に均等にないと乾燥中に板が変形することがあります。また、濡れていたりするとカビが生えます。

木材の天然乾燥(Air-Drying)とは、干物を作るような「天日干し」ではありません。

木材は、必ず直射日光を避けて、屋根のある風通しの良い倉庫の中で、ゆっくりを乾燥させます。

木材の乾燥のことをSeasoningと表現しますが、たいせつな板に「新しい環境」に慣れてもらうためは、

十分な「調整」のための時間がかかるということではないでしょうか。

古代に建てられた木造建築物には、十分乾燥した木材が使われています。山で伐採された大径の木材を、人力などで運び出し、建築現場まで運搬するのには途方もない年月が必要で、その間に乾燥が進行したからです。木材の乾燥には、時間が必要で莫大な資金力が求められます。

木材を乾燥させると、寸法が安定します。そして、生材(Green材)に比べて、軽くても強度性能が向上し、接着剤や塗料などとの相性も良くなり性能が増します。またカビや腐朽菌にも侵されにくくなり、釘や金具との接合にも性能を増し、メリットばかりです。

一方、乾燥方法を間違うと、割れや変形を発生させて、大変な損失を被ることになります。

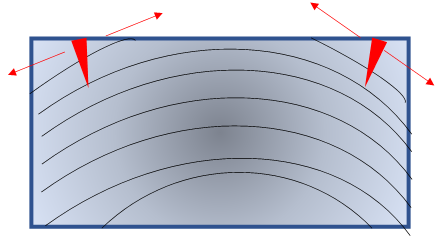

割れが発生する原因は、以下①~③となります。

①水分傾斜

表面は乾いて収縮しようとしても、内部には水分が残ったままで寸法に変化が起こらず、表面が縮もうとするのを内部で押える力が働き、表面は、縮もうとしても、引っ張りの力が働くために割れる。

また、伐採してすぐは、心材の方が辺材より含水率は低い、自由水が無くなると、辺材の方が比重が低いため水分は抜けやすい。板目面は、柾目面に比べて水分が抜け易いともいわれます。空気・風に触れている木口や表面を通して、順番に水分は抜けていきます。部位によって、収縮が始まるタイミングの違い(水分量の違い)が、割れを引き起こします。

木材で仏像を彫る時には、像の背面から内部を抉り出す作業から初めて、内側にも空気を触れさせることで乾燥を速めて、含水率を均質化を図ったそうです。

せっかく彫っても後から干割れや寸法変化が起きるためでしょう。

【乾き易い表面】アピトンの生材からの収縮率は、半径方向に3.9%接線方向に8%と言われ、接線方向に強く引っ張られる。

広い板目面は割れやすい

表面は乾いているようでも、木材の内部にはかなりの水分が存在しています。木口部分を切断すると写真のようにはっきりと確認できます。

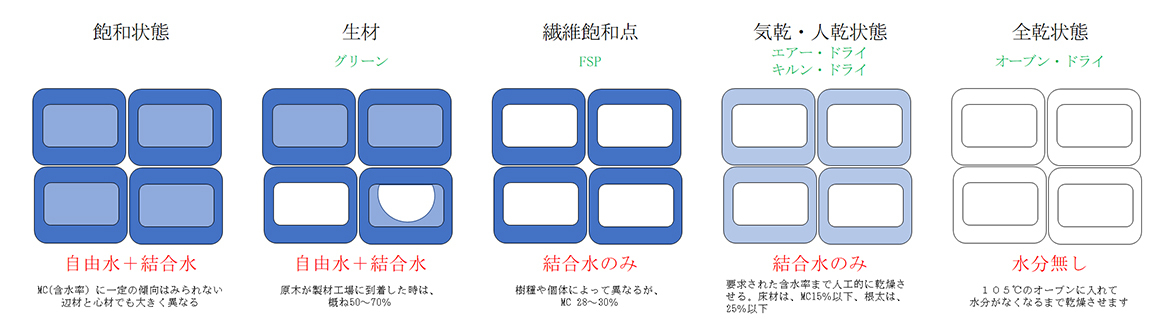

木材に含まれる水の割合(含水率)は、水分重量の割合で表します。

含水率 = 水分の重量/全乾重量 ×100

表面部分の含水率、内部の含水率が異なるのですが、「全乾法」サンプルの重量を計り、105℃の恒温箱に一昼夜入れて、全乾状態(Oven Dry)にして重さを計って含水率を求めます。

含水率は、こうして重量を計算して求める数値です。

水分計(Moisture Meter)は、木材が水を含んだ時のの電気抵抗や、木材の含水率と誘電率の関係を使って、簡便的に含水率を表示する機器です。

電気抵抗式水分計による測定は、含水率30%程度(繊維飽和点 Fiber Saturation Point)までは比較的浅い部分での測定ができるようになっています。

製材したばかりの生材から、天然乾燥して含水率30%くらい(Shipping Dry)の測定には適しています。穴があいて製品が台無しになりますが、、、

高周波式木材水分計は、木材を傷つけずに測定ができます。比重や板の厚さ調整ができるので非常に便利です。

含水率だけでは、木材内部の水分の分布状態はわかりません。

木材全体をムラなく乾かすために、十分な天然乾燥に加えて、人工乾燥工程では、徐々に温度を上げて湿度を下げていきます。

蒸気をいれて湿度を調整し、寸法によって、木材内部の水分分布の調整を行ったり、木材の内部応力を取り除くためのコンディショニングの時間を作ったり、「乾燥スケジュール」を決定します。

人工乾燥では、板厚や初期の含水率、目指す含水率、そして初期あるいは中期ににスチームの蒸煮を行うかどうか、行う場合の時間など様々な条件を考慮してスケジュールを最適化します。アピトンの乾燥の場合、最初は45℃くらいからはじめて、2週間ほど時間をかけて含水率10~12%を目指します。乾燥後期の乾球温度(室温)は、65~70℃くらいに設定します。また、乾燥室から解放してから、一定の養生期間を設けて、木材を外気の気温や湿度で休ませることも必要です。

②異方性

木材は年輪に対して半径方向(放射方向)、接線方向、木目の方向で収縮率や膨張率は異なります。木材の収縮率の差、つまり板目方向の収縮率が柾目方向の2倍近くあるために割れる。

生材から含水率15%まで乾燥した際、アピトンの収縮率は、半径方向は、3.9%、接線方向は、8.0%です。

③半径方向(放射方向)(R)の強度が最も弱いために起こる。

強度的には、繊維方向(L)>>柾目方向(接線方向)(T)>板目方向(半径方向)(R)

だから収縮率の差が小さい樹種や、横への引張力に耐えられる材であれば、割れが生じにくいことになります。また、木口の裂けの多くは、丸太の木口割れが、製材後にも残ったために生じると考えられています。

多くの針葉樹は、製材工場が作りたいものを決めて、プロダクツ・アウトの製品になります、だから安いのです。

トラックのボデー材を作るというマーケット・インの情報(注文)を基に、製材工場がアピトンなどの製材を行うには、大変な手間がかかるだけでなく、適切な乾燥条件が用意できる広大な置き場や時間が必要です。

疎かにすれば、求める品質の木材を得ることができず、必ず失敗します。

原木購入から輸出までに時間がかかるので、「製材・乾燥業」は、十分な資金力、そして買い手との信頼関係がしっかりしていなければ、成り立ちません。

木材加工工場、Woodworking Mill

平削り

まず、基準の面を作ることと幅を決め、厚さのムラを取るために、回転鉋盤(Thickness Planer)のような自動鉋盤で、平面加工を行います。次工程のモルダーによる切削加工には制限がありますので、サン・ボデーでは必要に応じて、3面鉋盤を使用し寸法を整えます。

鋸や刃物の形状や数、そして切削速度と材面の仕上がりは、密接な関係にあります。帯鋸や、丸鋸でも材の送り速度だけを早くしてもナイフマークや目ぼれが起きたり、刃先の切削速度を早くしても良好な仕上がりは期待できません。刃先の形状や鋸や刃物自体の強度が耐えられなければ作業できません。アピトンの場合は、特に硬くて重いため、最適な仕上がりを得るために、刃物の形状や材質、鋸車やスピンドルの回転数とトルク、寸法ごとの適切な送り速度、正確な定規と押さえ、そして振動に耐える本体など、答えは一つではありませんが、様々な要因を整理して、最適な解、切削条件を決めます。

型削り

回転する刃物を組み合わせて、求める形状の型に削り出します。モルダー(Moulder)を使ったモールディング(Moulding)という作業です。正確な寸法や傾斜をつける加工から、オス・メスの実(サネ)加工(T&G Tongue and Groove)などの成型を行います。モルダーの軸(Spindle)の数によっては、面取りなど様々な加工を一度に、高速で施すことができます。

縦挽き

原木から製材する帯鋸は歯の形状から縦挽きです。フリッチを小割りするときにも帯鋸を使いますが、表面は粗く、鋸の縞(Saw Marks)が出ます。縦挽きの丸鋸(Circular Rip Saw)は、薄い板の幅をきれいにして正確な寸法を出すのに使います。南洋材の多くはシリカを含むため、普通の刃物はすぐに摩耗しますので、刃先に、非常に硬い合金のチップ(Tip)を溶接してあります。加工する板の厚さや幅により鋸を選択し、挽曲がりや過負荷がかからないようにします。

横切り

長さを注文の寸法に揃えるための横切りには、クロスカットソーを使います。材の表面と木口面、側面と木口面の双方に正確な直角を出すため、ジャンピング・クロスカットを使用します。他の横切りでも可能ですが、寸法精度が求められる場合は、ジャンピング・クロスカットの信頼性は高い。横挽きの丸鋸は、リップソー(縦挽き)の歯型とは大きく異なり、歯数も多いのは木材の繊維を直角に断ち切るからです。鋸屑のかたちも細かくなります。

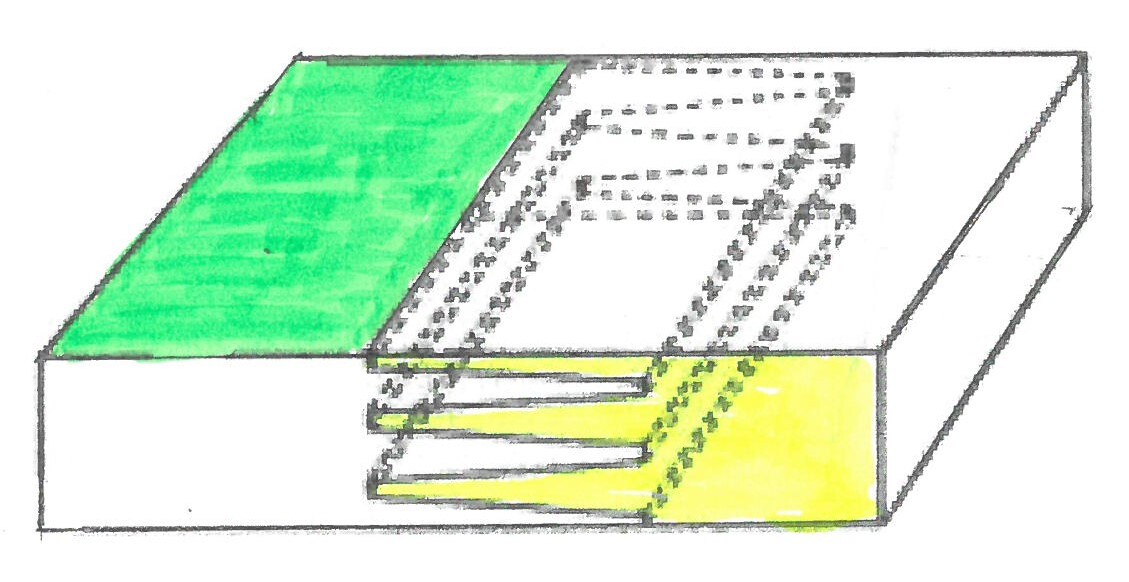

木材の縦継ぎ

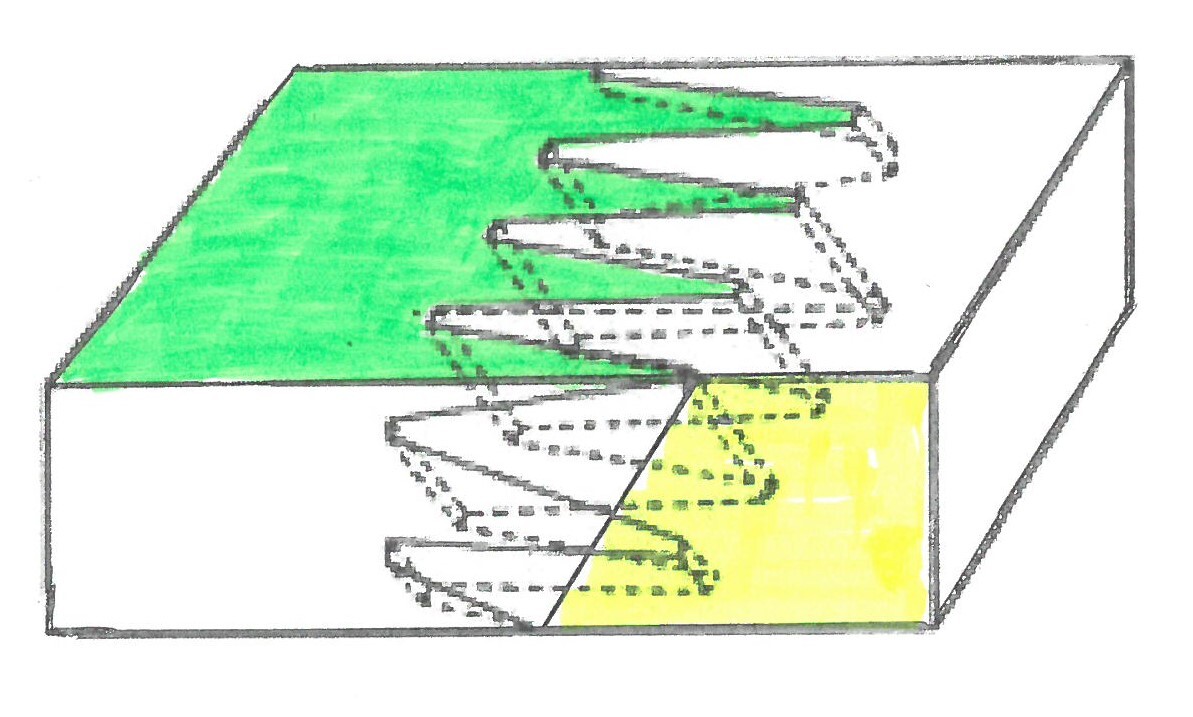

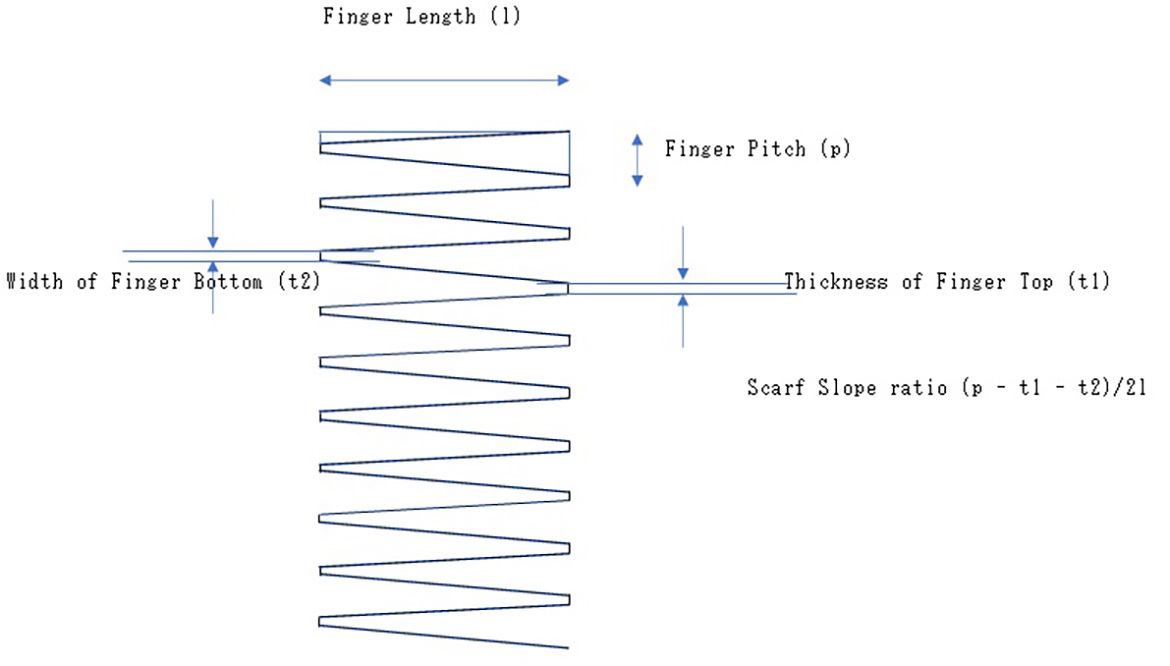

短い木材の木口面をただ糊付けしただけ(Butt Joint)では、接着強度が弱く、単板の間に挟んで、Block Boardの芯にしかなりません。スカーフジョイントは、木口を斜めにカットして接着面積を大きくした繋ぎ方で、接着強度が増します。さらにスロープの数を増やして接着面積を大きくしたのが、フィンガージョイントです。

木口と木口を接着しただけのバット・ジョイント(Butt Joint)、

あるいはスカーフ・ジョイント(Scarf Joint)では、接着面積は木口の広さしかありません。スカーフは、斜めにカットされているから、接着面積は、バットより大きくなり、それだけ接着強度が増します。

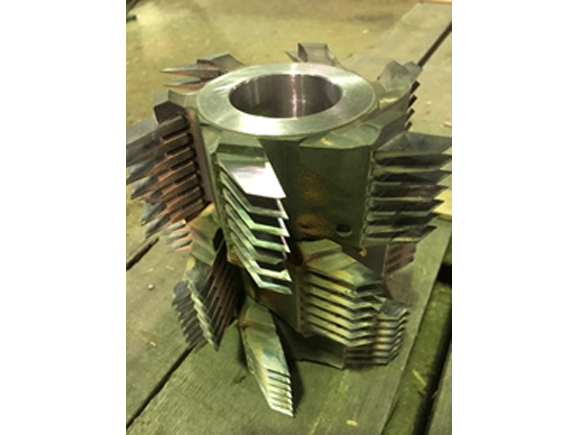

製品の表面に、フィンガーが見えるものは、表面フィンガー(Finger-on-Top)と呼ばれて、

接着面積が大きいので、構造材など強度が必要な材料に施されます。材料は短辺・厚さの面を下にして送材(Infeed)され鉛直の(Vertical)の軸で回転しているフィンガー・カッター(Finger Shaper)で、切削します。

製品の表面の接合部分がきれいな直線になっているのが、表面バット(Butt-on-Top)です。

フリー板やテーブルトップなどに使われます。材料は、長辺・幅の面を下にして送材されて、鉛直の(Vertical)の軸で回転しているフィンガー・カッター(Finger Shaper)で、切削します。

フィンガーが、幅の面にあるのが(Vertical)、厚さの面にあると(Horizontal)と呼び、いろいろな加工機がありますが、加工方法は大差がありません。

より一層の接合強度を出すために、送材テーブルに傾斜を持たせて、スカーフ部分の面積をさらに増やすことができます。

1面のスカーフの面積(接着面積)に比べて、ギザギザの面積(スロープの合計)は大きくなるために、接着強度が増大します。 フィンガーが材の表面にギザギザに現れるのは、フィンガー・オン・トップ(Finger on Top)、フィンガーが側面にあるので、表面は一見Butt Jointのように見える、バット・オン・トップ(Butt on Top)の二通りがあり、前者は、トラックの床板など強度が要求されるものに、後者は、テーブルトップや造作材用集成材などに使われます。

フィンガージョインター(Finger Jointer)とコンポーザー(Finger Joint Composer)は、カッターによってフィンガー形状を削り取り、連続して耐久性のあるレゾルシノール接着剤を塗布して、接合させて長さ方向にエンド・プレスし、定寸カットを行うまでの一連の作業を自動で行います。フィンガージョインターに投入する前に、材料の節や割れの欠点を除去して、曲がり、ソリの無いように十分検品しておく必要があります。アピトンの場合は床板になる、本実加工を行うという最終用途が決まっていますので、若干の曲がりやそりに対して方向性を持たせ、都合の良い方向にバイアスを持たせるための投入方法や加工方法の工夫も必要です。

横剥ぎ

材料を横に並べるには、直角面を隣り合わせて接合するほか、相ジャクリ(Ship Lap)加工や、本実(Tongue & Groove)加工を側面に施します。接着剤を使って、材料の幅を広げるには、側面を貼り合わせる横剥ぎ(Lamination)を行います。今の接着剤は非常に性能が高いので、正しい表面加工を行い、完全に接着すれば、強度は非常に高いものとなります。

集成材の製造は、LVL(Laminated Veneer Lumber)と同様に、無垢の木材の持つ長所に近づくため様々な加工工程が必要です。意外に思われるかもしれませんが、たくさんの機械を必要とし、加工の度に歩留まりが低下し、製造コストは高くなるのですが、成果物(製品)の価値は無垢材より低く、販売価格は安いのが実情です。

植林木は、原木が細く節や曲がりがあって、欠点を除いた製材になるまでの歩留まりは、極めて低い。

S4Sの素材になるだけでも大変な手間がかかりますが、さらに短い棒を1本1本、フィンガージョイントでつないで、養生した後、モルダーで平滑な接着面と矩(カネ・直角のこと)を出すために1本1本削り、ラミナを作ります。糊付けして、十分な側圧をかけて、横剥ぎをした後、また裏表を削って、仕上げに実加工を施して床板にします。

植林木の有効利用?、実態はエコ・フレンドリーとは言い難いかもしれません。

植林木の形状や径級にもよりますが、製紙用にパルプ用材とする方が、はるかに効率的と考えます。

その他の加工

穴あけ

さまざまなドリルを使い分けて、材料を貫通する穴「通し穴」、貫通していない穴「止まり穴」など、さまざまな穴をあけます。ザグリ加工とは、ボルトやねじを締めた時に頭部が座面から出っ張らないようにするため「ザグリ」を設ける加工で、座面の内側にボルトの頭部が入るように加工します。

切り欠き

木材の一部を切り取る作業で、普通木口の一部や板面の一部を切り落とすので、実加工や溝加工のような長さ方向に続けてシャクリ加工とは区別します。従って使用する工具はその形状によって異なります。

本実加工

切り欠きは、木目に対して交わる切削、繊維を切断する切削です。

シャクリは、繊維方向、長さ方向に欠きとる加工です。本実加工(Tongue and Groove)や、相ジャクリ加工(Ship lap)、溝加工などすべて断面の形状が変わる加工です。

面取り

板などの角でケガをしたり、物が破損するのを防ぎます。床板などにはモルダーで加工します。C面取りのことを、英語ではChamfer、大きな斜めのカットは、面取りとは言いません。Bevellingは、斜め(Bevel)加工です。

塗装

シャシ・ブラックなど指定の塗料を塗布します。

などなど、サン・ボデーでは、トラック荷台の部品として必要な加工をすることができます。

品質基準

サン・ボデーでは、どのような仕上がりなら自信を持って出荷できるか、議論が絶えることがありません。 社員全員が情報を共有化することの大切さを理解しているからです。

お客様の中には、自社の品質基準が設定されておらず、長年のお取引があるので、わたしたちにお任せというケースもあります。品質基準とは、仕上がりの判断基準のことで、おそらくは設計段階の仕上がり、部品段階の仕上がり、組み立て段階の仕上がり、そして受渡段階の仕上がりなど、検品する項目も異なりそれぞれのチェックシートがあります。

「良いものが欲しい」というご要望は、

最終的に納品する仕上がりが、お客様様に「良い」とご評価を戴くこととすれば、

使用目的や寸法など条件が一つずつ異なることでしょうから、過剰な高品質を追求することではなく、

様々な制約の中でお客様に最適とご納得戴くことと理解しています。

サン・ボデーの使用する材料はほぼ100%が輸入品で、しかも天然の素材です。

日本のお客様に「良い」とご判断を戴くために、原木(丸太)の品質基準まで遡って、製材段階や加工技術など様々な基準を現地工場と取り決めを行います。日本の要求がアメリカや欧州などの市場の要求と大きく乖離していることは少なくありません。現地工場の社員から「日本人はトラックの荷台に靴を脱いで上がる」と揶揄されるのは毎度のことです。

あらゆる情報を提示して、作り手が納得のいくまで議論しなけれな一つの基準は生まれません。 基準とは、会社のノーハウ、経験の積み重ねなくして生まれない、かけがえのない財産です。

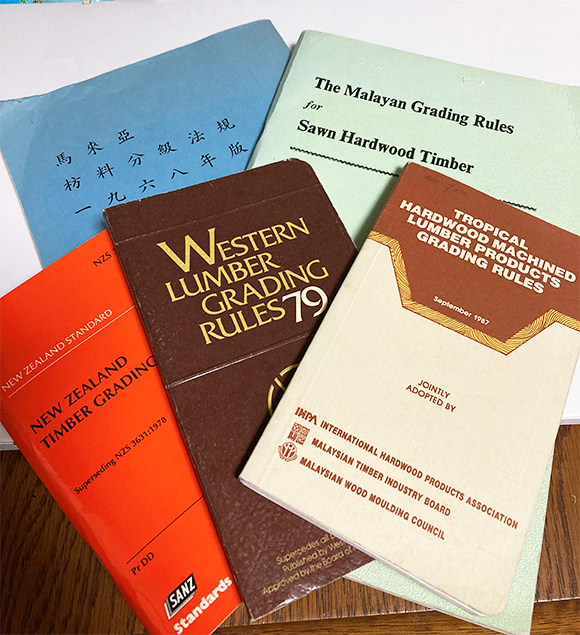

マレーシア・グレーディング・ルール MGR とJASO

マレーシアでは、20世紀初頭に製材の輸出が始まり、1933年には大英帝国の検査基準により品質が決められました。1949年に製材品に関するマレーシア・グレーディング・ルールができて、何度か改定されましたが、最新は2009年版です。インドネシアでも、このMGRを基本として、IGR(Indonesian Grading Rules)が定められています。日本農林規格(JAS)にも製材品に関する記述がありますが、アピトン・クルインを扱う業者がJASの等級で取引することはありません。トラック・ボデー材の材料は、現地ではMGR、IGR、に記載された用語を使ってそれぞれの欠点などの許容範囲を決めて契約することが基本です。

「トラック荷台用木材」の品質基準については、1985年に社団法人 自動車技術会が作成した自動車規格 (JASO)が今でも用語説明の参考書として活用されています。個々の顧客と個別に詳細な品質の取り決めを行うことが重要となり、この規格 M 901-85は、2017年に廃止となりました。

MGRやJASやJISそしてJASO(自動車規格)やJABIA(自動車車体規格)に説明されている用語を知ることはとても重要です。現地での製造方法や品質判断の打ち合わせだけでなく、売り手、買い手、お客様様への正しい情報伝達に繋がり、誤解を招くことなく、そして効率化にも役立ちます。

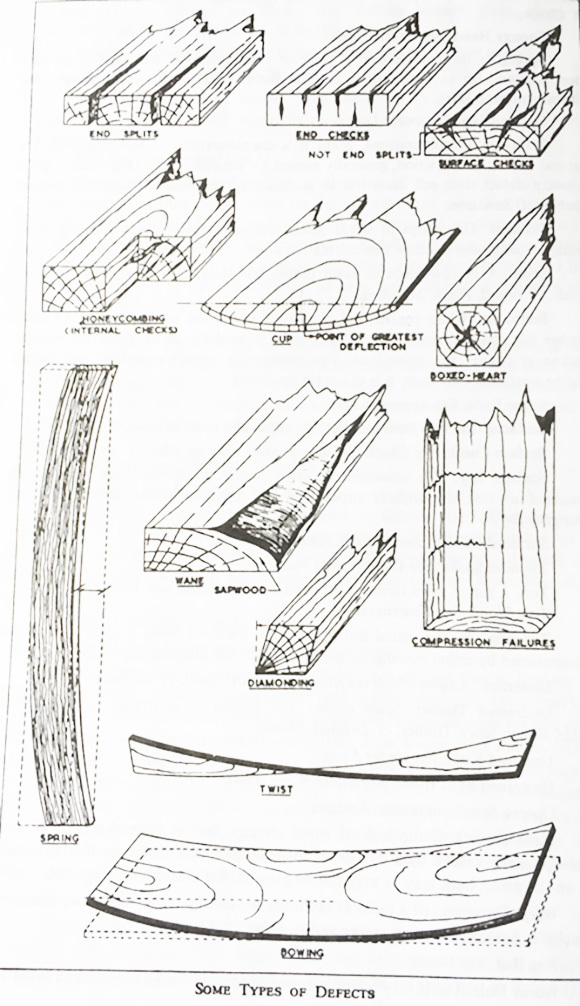

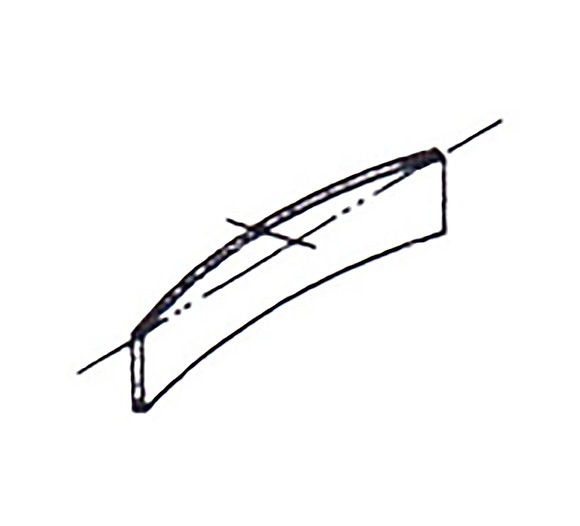

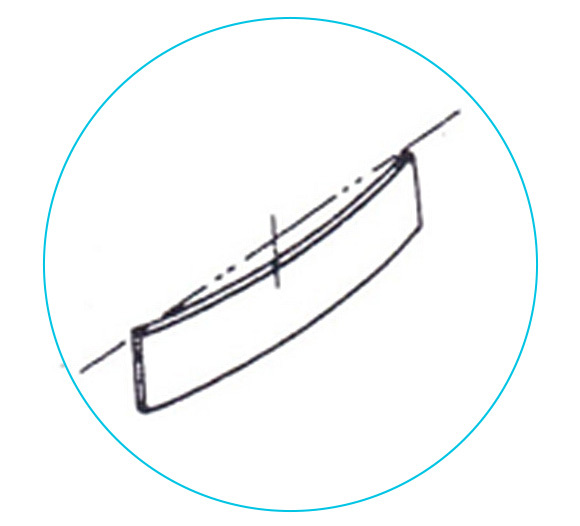

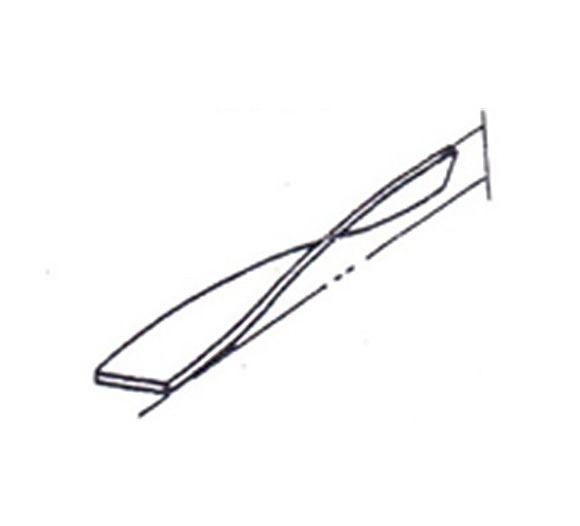

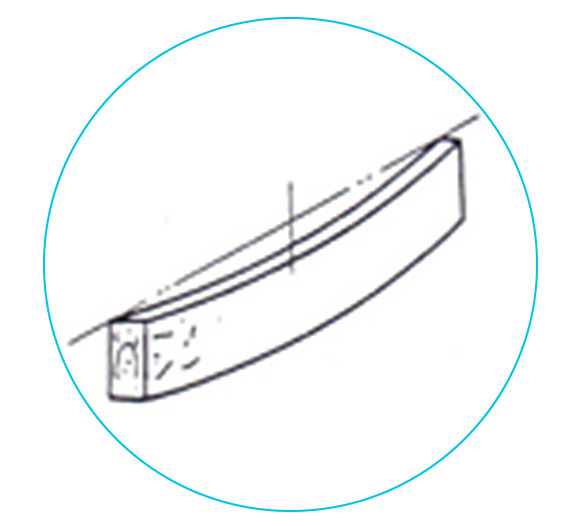

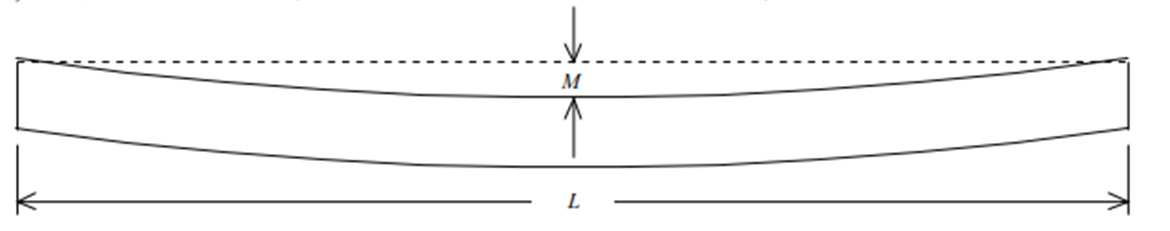

用語にもわかり難いものがあります。JASOで、床板の「曲がり」と言えば、弓ぞり、つまりMGRでいうSpringです。サネ加工をするには厄介な欠点です。木材の変形の表現は、幅ぞり、弓ぞり、縦ぞり、ネジレという言い方もあります。床板が、縦に反ることをMGRでは、Bowingとしています。Bowingはお辞儀するという意味ですが、ボーガンのボー(Bow、弓)という意味もありますので、これを弓ぞりと混同してしまいそうですね。

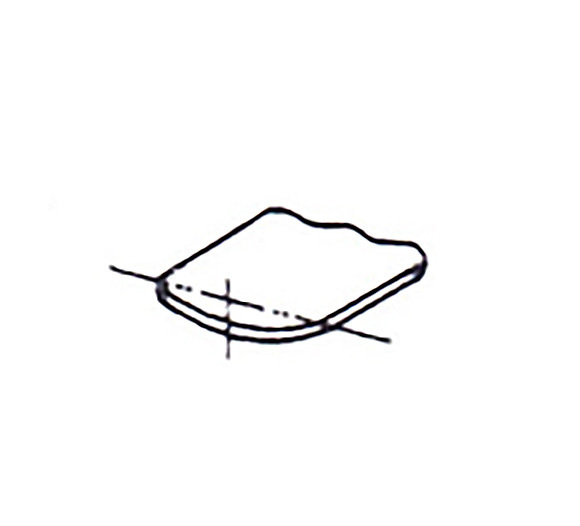

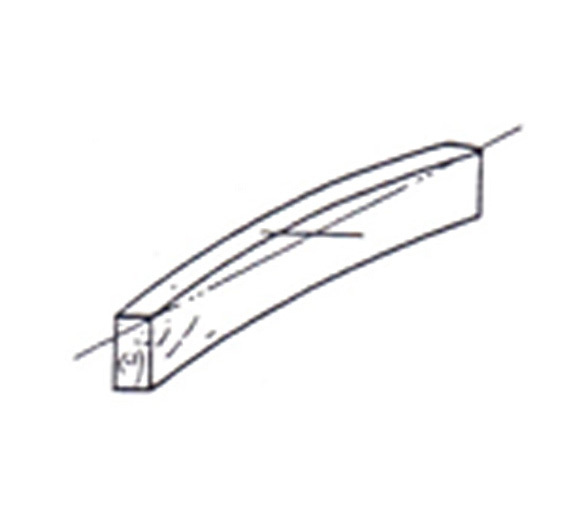

床板は、厚さx幅x長さですが、根太については、用途の都合(組立・据付方法)上、幅x高さx長さと寸法が表されます。JASOでは、「幅に対して直角方向の変形」を「縦ぞり」と定義したようです。床板の幅とは、21x126㎜の場合、126㎜ですから、その直角方向の変形とは「縦ぞり」、MGRでは、図の通りBowingです。根太の50x100㎜は、幅x高さですので、50㎜に対して直角方向の変形である「縦ぞり」は、MGRでは、広い面の平面での変形ですからSpringになります。この図は、JASO M 901-85の 7.形状および寸法 7.1 床板 1(2)と7.3 根太の頁から抜き出したものですが、丸で囲んだものは、製材業者からすれば、同じ変形です。しかしMGRのBowingとSpringなら矛盾はありません。JASOには、欠点の許容範囲についても「使用上支障のないこと」という記述が多く、「具体的な判定基準は、当事者間の協定による」とされています。結局、廃止になった理由はこういうところではないでしょうか。

床板の縦反りBowingは、押さえながらサネを嵌めてしまえば、ビスで固定できますので、影響は少ないのですが、床板の「曲がり」Springは、オス実(Tongue)とメス実(Groove)を逆に付けてしまうと、床に組んだ時に、押し込もうとしても入らないことがあります。オスを背中側に、メスを腹側になるように、加工前に材料の投入方向をしっかり確認することは、大変重要です。

一方、根太は、「幅」を鉄枠にはめ込んで固定しますから、曲がりBowingが極端であればうまく入らないことがあります。また上下からボルトとナットで締め上げますので、縦反りSpringは、大きな支障となりません。

現地工場では、こういった使用上、いかに支障が出るかを丁寧に説明し、品質管理を行っています。

木理、木目については判断が非常に難しい。通常でも、柾目と追い柾の板が製材できるのですが、正しい木取りを行わなかったり、丸太自体が曲がっていたり、小径木であったりすると、板目の板ができます。寸法安定性を確保するためには、繊維方向に通直な木理(Straight Grain)が求められます。木目が流れていると、変形する可能性が高いからです。

南洋材は、木理が交錯する、縄目と呼ばれる交錯木理(Cross Grain・Interlocked Grain)が出ることがあります。原木の段階で、大方は予想がつくのですが、時々混入します。丸太の素性が悪いので、その丸太からの製材はほぼすべて交錯木理を持って板ができます。ひどいものはトラ目、と呼ばれます。異常に繊維が交錯するので、かんな掛けでは逆目や目ぼれが発生し、穴明や釘打ちも困難になります。節の周りでも木理が交錯するので、かんな掛けが難しくなり、パテ埋めや、サンダー補修でも消えない痕が残ります。

いくら加工機械や技術が優れていても、こういう自然の欠点を消し去ることはできません。

JASOの規定では、表面材について、「縄目、目切れ、繊維の交錯の程度が軽く、その占める面積があまり大きくないもの。」、「逆目は、顕著でないこと。掘れなどの程度があまり深くないもので、サンダーなどで容易に欠点が除去できる程度。」となっています。

MGRでは、Bowing : the curvature of a piece of sawn timber in the direction of its length, JSA規格と同じ言い回しです。Spring : the curvature of a piece of sawn timber in the plane of its wide face 明解ですね。

JASO M 901-85の 7.形状および寸法 7.1 床板 1(2)と7.3 根太の頁)

床板

幅ぞり(カップ)

縦ぞり

曲がり

ねじれ

抜粋 JASO M901-85

根太

縦ぞり

曲がり

ねじれ

抜粋 JASO M901-85

日本農林規格(JAS)製材

a)造作用製材、構造用製材及び下地用製材にあっては、弦の長さに対する材長方向に沿う内曲面の最大矢高の割合とする。

b)広葉樹製材にあっては、材長方向に沿う内曲面の最大矢高の割合とする。

図36 曲がり

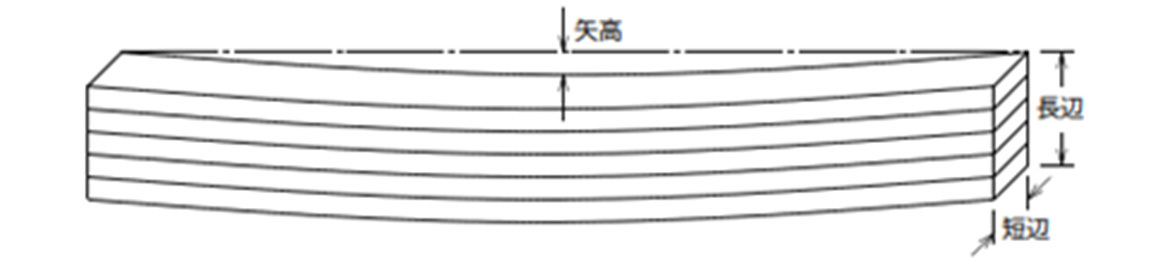

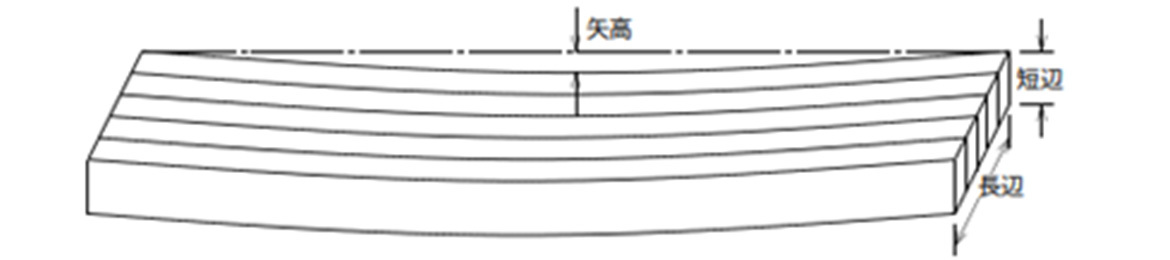

【集成材の日本農林規格】には、木口の長辺と短辺という言い方で表し、曲がりと縦反りに矛盾がありません。

曲がり

曲がりとは、短辺の材面が材長方向に湾曲したものをいい、図8により測定する。

図8 曲がり

反り

反りとは、長辺の材面における材長方向の湾曲をいい、図9により測定する。

図9 反り

この図を見て、ラミナの反りを重ねて貼り合わせると、曲がりになり、ラミナの曲がりを横剥ぎすると反りが生まれるとみる人もいるかもしれません。確かにややこしいかも。

南洋材の特徴の一つに、脆心材(ぜいしんざい)といって、成熟した大きな径の原木の芯の周辺が、材質的に脆い(もろい)ことがあげられます。英語のBrittle Heartの直訳ですが、この部分は、胴折れ(胴割れ)が入りやすいので、注意が必要です。胴折れはCompression Failureは、圧縮障害、インドネシア語では、Pecah Melintas 横切った割れです。割れのことは、「ペチャ」と言います。ペチャっと割れると覚える?カパッと割れると間違うと、カァパァKapakは、斧です。

木口割れ(End Split)木口はエンド、スプリットは、ボーリングの時ピンが分かれてしまった時に使うように、パカッと、ペチャっと離れた状態です。ひびのような小さい割れは、Check チェックと区別しています。表面割れ(Surface Check)は、干割れ(Seasoning Check)と言われることが多いのですが、乾燥割れという意味です。

節は、しっかりしている生き節、黒く変色した死に節(Dead Knot)、抜け落ちて穴があいた抜け節など、基本的にあらゆる節の混入を認めていませんが、それでも混入しますから、実(サネ)加工をするのに支障はないかなど考慮して切り回し(Trimming)をしたりして、対応します。MGRでは、Prime、Select & Betterという高い品質でも、板幅の3分の1以下の Sound Knot(健全な節)を認めています。JASOの裏面とほぼ同じです。JASOの外観検査基準では、表面の節は、長径が14㎜以下の節が50センチの間隔の中に2個まで許容しています。小さい葉節はカウントしません。裏面は、もっと許容されています。小さな節であっても、床板の実加工の部分あった場合、節が抜け落ちたり割れたりすることがあります。使用上、どれほどの支障が出るかはわかりませんが、小さな節が板の両端の部分にあれば、大きさとか個数ではなく、加工に及ぼす影響を考慮しなければなりません。Knotは、結び目という意味で、ネクタイの結び目もノットです。インドネシア語では、Buku 関節と同じ単語を使います。Mata Kayu 木の目という時もあります。

品質打ち合わせについてのエピソードは枚挙にいとまがありませんが、事前に十分な打ち合わせをしなければ、良い品質の材料を仕入れることはできません。 基準を文章だけで表すことは、非常に困難です。まして外国語で正確に伝えなければなりません。合意した事柄が、社長から工場長、職長そして作業員への それぞれの伝言が、その人の理解度によって異なることがあります。

お客様からのご意見をとことん収集して、自ら腹に落ち、納得しなければ、相手から共感を得ることはできません。 図や画像や動画を駆使して繰り返し、繰り返し辛抱強く現地や自社工場で話し合います。

「情報量」が極めて重要で、情報の共有化ができなければ、品質管理は成り立ちません。 わたしたちは、情報を正しく整理して「最適な」部品を製造する役割を果たしていきます。

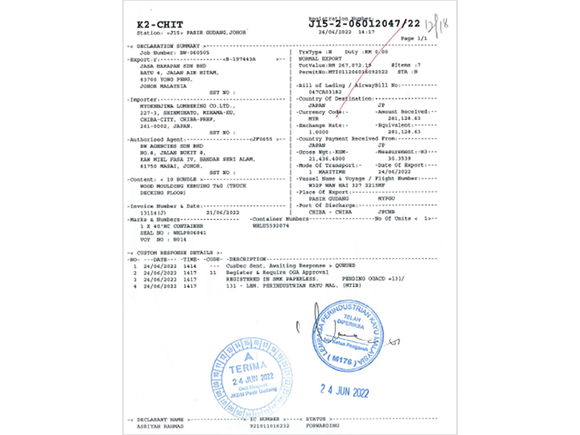

合法木材の仕組み

違法伐採とは、許可された量、面積、区域等を超えた伐採、国立公園や保護区や伐採権がない森林を勝手に伐採、または許可証を偽造した伐採など、いわゆる泥棒です。泥棒はどの国でも当局が取り締まりを行い、検挙されたり、木材を差し押さえされたりします。

泥棒ではないとしても、生物の多様性の保存を証明するには?先住民の人権の保護は?労働者の安全対策は?それぞれの「合法性」をひとつずつ証明するのはかんたんではありません。関係する行政官庁が多岐にわたりますので、日本であっても、すべてを網羅できないでしょう。しかもコンテナでの船積み毎にです。

「合法証明」は、輸出国・地域ごとに林業政策や法令、手続き等が異なっており、輸入業者やユーザーが独自の「合法性」を指定し、都合の良い証明書を発行させることは非常に困難ですから、20年に亘って様々な方法を議論されてきました。そして現在のマレーシアとインドネシアでは、合法性を証明するために様々な取り組みが実施されています。

インドネシアでは、伐採地から丸太搬出するにはSKSHH(合法林産物証明書:丸太)が必要であり、工場から製品を搬出するにもSKSHH(合法林産物証明書:加工材)が必要とされます。それらのSKSHHデータをもとにBRIK(第3者認証機関)が加工歩留まり等を確認のうえ、輸出許可証明書(=ENDORSEMENT)を発行し、一方では、その製品が輸出規制や税制に合致していることを税関から委託を受けたSCOFINDOの許可があってはじめて輸出されます。

マレーシアにおいては、伐採地にて丸太のラベリングとリスト管理が励行されており、林業局又はその外局であるMTIBが生産、搬出を管理しています。通関前に森林局もしくはMTIBが輸出前にリストとラベリングを検査し、Customs No.2に証明した後に税関が輸出を許可しています。これらの手順については、すべての輸出業者に当てはまり、特にアメリカ、ヨーロッパや日本にトラックの部材となる材料を製造している有力な木材加工業者はこれらの規則を厳格に守り木材を調達し、加工、輸出をしています。

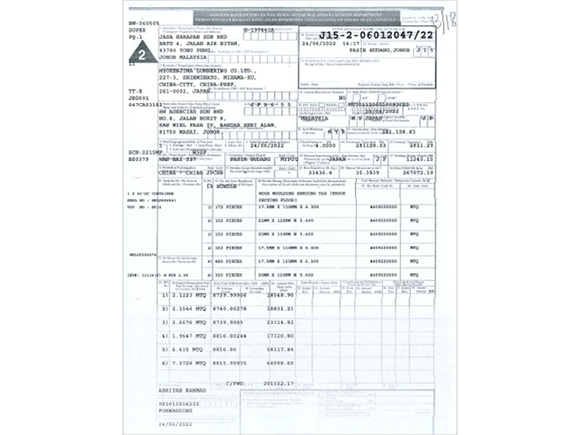

日本の林野庁・木材輸入協会が、現地から船積み毎に作成される一連の輸出許可関係書類の中で、伐採時点での合法性まで証明していると捉えている「合法性証明書類」は、マレーシアでは、K2、the approved DECLARATION OF GOODS TO BE EXPORTED(Customs No.2 Rev. 8/89)またはSGS CERTIFICATE、インドネシアでは、SURAT PENGESAHAN(ENDORSEMENT)OF BADAN REVITALISASI INDUSTRI KEHUTANAN(=BRIK)です。

サン・ボデーは、これらの文書業務の重要性を十分理解しており、常にモニターできる体制が整っておりますので、すべてのアピトン材が合法性を担保していると考えています。

納入毎の場合、工場内での再加工の時期や加工・納入方法などが異なるため、それぞれの部材に対して、これらの合法証明書類を当てはめて関連付けすることは極めて煩雑でありますが、サン・ボデーは、2019年に「違法伐採対策に関する行動規範」を制定し、「林野庁・日本木材輸入協会が示すガイドライン」に準拠した方法で合法性を確認した木材を使用したことを証明することができます。サン・ボデーは取引がある現地工場を定期訪問しており、木材のトレーサビリティや合法性を確認する作業を進め、違法伐採木材の取り扱い防止に努めています。また、森林・林業・木材産業関係団体の認定を得て事業者が行う証明方法を採用しています。

食品は別として、おそらく木材以上に厳格な管理が実施されている素材はないと思います。

私たちは、持続可能な森林管理のもと適切な伐採されて、木材が有効に利用されることが、最も重要であると考えます。